Подушка под двигатель: задняя опора ДВС, что это?

Оглавление

Содержание

- Узлы и системы двигателя

- Основные конструктивные узлы и системы двигателя.

- Alter0011 › Блог › Опоры двигателя (Предназначение, виды, эксплуатация)

- Опора двигателя

- Виды опор

- Особенности эксплуатации

Узлы и системы двигателя

Детали системы вентиляция картера

Головка цилиндров

Маховик

Коленчатый вал

Шатун

Картер

Гильза цилиндра

Поршневой палец

Поршень

Впускной канал

Впускной коллектор

Масляный поддон картера

Масляный насос и маслоприемник

Рубашка охлаждения

Выпускной канал

Выпускной коллектор

Компенсатор зазора в приводе клапана

Клапан

Коромысло клапана

Распределительный вал

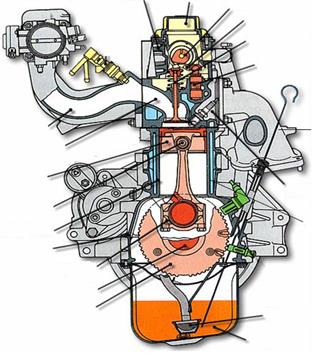

Двигатель состоит из следующих основных узлов и систем:

· блока цилиндров с коленчатым валом, картером, поршнями и шатунами;

· головки цилиндров с распределительными валами, клапанами и газораспределительным механизмом;

· системы впуска;

· системы выпуска;

· системы смазки;

· системы охлаждения;

· дополнительных систем, например турбокомпрессора.

Блок цилиндров

Водяная рубашка

Тип топлива

Число цилиндров

Модификация двигателя

Рабочий объем двигателя

Год выпуска

Серийный номер

Удлиненная юбка

Укороченная юбка

Безгильзовый блок цилиндров

Блок цилиндров с мокрыми гильзами

Блок цилиндров с сухими гильзами

Типы и конструкция

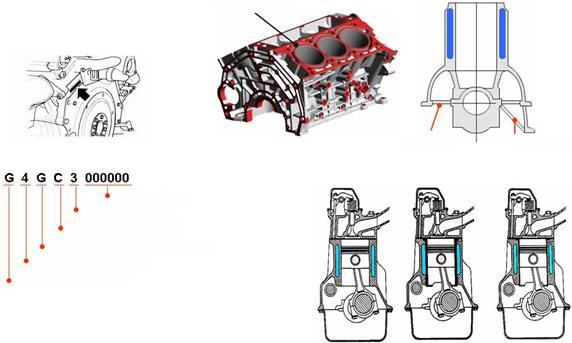

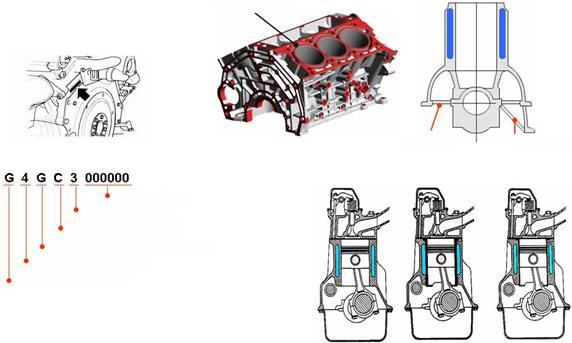

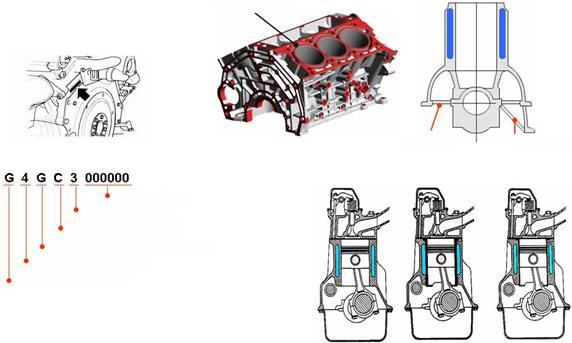

Блок цилиндров — это основная деталь двигателя. Изготавливается из чугуна (для дизельных двигателей) или алюминиевых сплавов. Он состоит из цилиндров, в которых перемещаются поршни, рубашки охлаждения для поддержания требуемой температуры цилиндров и картера, в котором устанавливается коленчатый вал. Блок цилиндров представляет собой направляющие для возвратно-поступательного движения поршней. Он также принимает на себя образующуюся в результате сгорания смеси силу и температуру, охлаждает цилиндры и является опорой для коленчатого вала. Блок цилиндров должен быть очень прочным, поэтому для дизельных двигателей его чаще всего отливают из чугуна — материала, отличающего повышенной износостойкостью, коррозионной стойкостью и способностью выдерживать высокие значения крутящего момента.

В последнее время блоки цилиндров бензиновых двигателей изготавливаются из алюминиевого сплава. Благодаря небольшой массе, лучшей, чем у стали, теплопроводности алюминий является оптимальным металлом для блоков цилиндров бензиновых двигателей. Для большей прочности блок цилиндров имеет каркасную конструкцию.

Номер двигателя

Идентификационный номер двигателя выбивается на плоском участке в правой задней части блока цилиндров.

Водяная рубашка

Тип топлива

Число цилиндров

Модификация двигателя

Рабочий объем двигателя

Год выпуска

Серийный номер

Удлиненная юбка

Укороченная юбка

Безгильзовый блок цилиндров

Блок цилиндров с мокрыми гильзами

Блок цилиндров с сухими гильзами

Гильза цилиндра

Движущиеся поршни соприкасаются со стенками или гильзами цилиндров. Поэтому они должны смазываться моторным маслом. К гильзам предъявляются жесткие требования по таким показателям, как износостойкость и стойкость к воздействию высоких температур. Если блок цилиндров изготовлен из чугуна, гильзы представляют собой отполированные стенки цилиндров. Если блок цилиндров отлит из алюминиевого сплава, то для предотвращения износа стенок цилиндров в них вставляются изготовленные из чугуна гильзы. Однако иногда встречаются блоки цилиндров из алюминиевого сплава без гильз. Безгильзовые блоки цилиндров дороги в производстве, однако отличаются меньшей массой и компактностью, поэтому они применяются в основном в двигателях с высокими динамическими характеристиками. В двигателях KIA не используются мокрые гильзы.

Водяная рубашка

В блоке цилиндров, вокруг гильз цилиндров, имеются каналы, которые называются водяной рубашкой. Циркулирующая в ней охлаждающая жидкость отводит от цилиндров тепло, образующееся в процессе сгорания топливовоздушной смеси, что позволяет поддерживать температуру двигателя на определенном уровне. Водяные рубашки могут быть двух типов: раздельные и цельные. На последние модели устанавливаются двигатели, имеющие водяную рубашку не только в блоке цилиндров, но и во впускном коллекторе.

Водяная рубашка

Тип топлива

Число цилиндров

Модификация двигателя

Рабочий объем двигателя

Год выпуска

Серийный номер

Удлиненная юбка

Укороченная юбка

Безгильзовый блок цилиндров

Блок цилиндров с мокрыми гильзами

Блок цилиндров с сухими гильзами

Картер

Навесное оборудование двигателя — генератор, компрессор кондиционера, кронштейны опор двигателя, насос гидроусилителя — крепится к картеру двигателя. Картер — это часть блока цилиндра, которая может быть выполнена с ним заодно или крепится к нему болтами. Материал картера должен выдерживать нагрузки, вызываемые крутящим моментом двигателя и вибрацией. Небольшие размеры картера с укороченной юбкой снижают общую массу блока цилиндров. Однако по сравнению с картером с удлиненной юбкой он имеет меньшую прочность соединения с блоком, так как площадь соединения небольшая. Кроме того, площадь такого картера для крепления навесного оборудования также невелика.

К нижней части картера крепится масляный поддон, служащий резервуаром для масла. Поддон также отводит от блока цилиндров часть тепла. Масляный поддон картера стальной, штампованный, крепится к блоку через уплотнительную прокладку, как и крышка головки цилиндров. Виброизоляционная стальная пластина представляет собой две стальные пластины со слоем резины между ними.

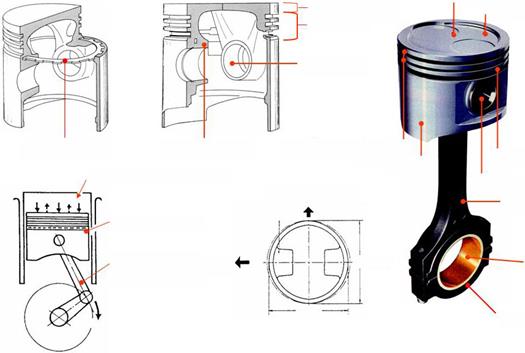

Поршень и шатун

Бобышка поршня

Канавки поршневых колец

Стальное терморегулирующее кольцо

Отлитая терморегулирующая вставка

Маслосъемное кольцо

Поршневой палец

Давление сгорания

Компрессионные кольца

Юбка поршня

Подшипник

Шатун

Крышка шатунного подшипника

Поршень

Шатун

Бобышка поршня

К передней части двигателя

Больше

Меньше

Поршень предназначен для:

· передачи давления сгорания через поршневой палец и шатун коленчатому валу;

· герметизации камеры сгорания со стороны картера;

· передачи тепла стенкам цилиндров.

Поршень состоит из днища, огневого пояса, канавок для колец, бобышек и юбки. Поршень должен выдерживать высокое давление и температуру, например, на поршень дизельного двигателя действует давление 200 кгс/см2 и температура 2000°C. Конструкция поршня зависит от конструкции камеры сгорания, а качество сгорания топливовоздушной смеси, в свою очередь, зависит от конструкции поршня. Часть поршня между днищем и канавкой под первое поршневое кольцо называется гребнем, который предназначен для предохранения этого поршневого кольца от перегрева. Канавки вместе с поршневыми кольцами герметизируют камеру сгорания со стороны картера. Поршневой палец вставляется в бобышки поршня.

Юбка поршня предназначена для:

· направления движения поршня в цилиндре;

· передачи стенке цилиндра боковых сил;

· распределению масляной пленки по стенке цилиндра;

· передачи тепла от поршня стенке цилиндра и маслу.

Бобышка поршня

Канавки поршневых колец

Компрессионные кольца

Стальное терморегулирующее кольцо

Отлитая терморегулирующая вставка

Давление сгорания

Юбка поршня

Поршневой палец

Маслосъемное кольцо

Подшипник

Шатун

Крышка шатунного подшипника

Поршень

Шатун

Бобышка поршня

К передней части двигателя

Больше

Меньше

К поршню предъявляются следующие требования:

· небольшая масса, необходимая для снижения сил инерции возвратно-поступательного движения поршня;

· стойкость к воздействию высокого давления и температуры.

Это достигается за счет изготовления поршней из легких сплавов и кремния. Поршни могут быть коваными и отлитыми из алюминиевого сплава, прошедшего термическую обработку. Сгорание смеси сопровождается повышением температуры до очень высоких значений, вследствие чего днище поршня расширяется. Стальные вставки в виде кольца или отливки предотвращают чрезмерное расширение поршня. Стенка поршня по оси поршневого пальца толще, чем по оси опоры. Следовательно, больше всего поршень расширяется по оси поршневого пальца. Для компенсации такого неравномерного расширения поршни делаются овальными, т. е. ширина по оси поршневого пальца меньше.

Шатун и поршневой палец

В большинстве случаев шатуны изготавливаются из стали. Оба конца поршня закреплены шарнирно. Это необходимо для того, чтобы при движении поршня вверх и вниз он менял угол по отношению к шатуну и вращался вокруг коленчатого вала. Обычно поршневой палец запрессовывается в верхнюю головку шатуна и свободно вращается в бобышках поршня. Нижняя головка шатуна соединена с шатунной шейкой коленчатого вала через вкладыши подшипника, к нижней головке шатуна крепится болтами крышка шатунного подшипника. Во вкладыше шатунного подшипника и нижней головке шатуна имеются отверстие и канал, по которым подается масло под давлением для смазки стенки цилиндра, поршня и поршневых колец.

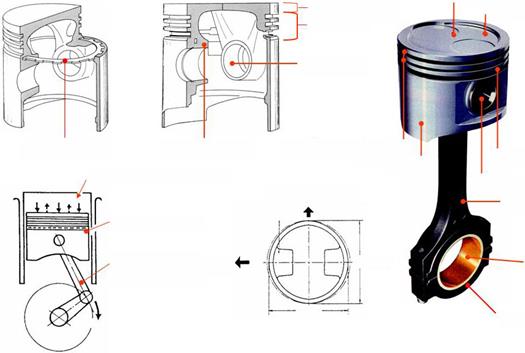

Поршневые кольца

Типы компрессионных колец

Масло

Поршень

Поршень

Газы

Рабочая поверхность

Канавка

Отверстия для отвода масла

Типы маслосъемных колец

Касательное напряжение

Диаметральное напряжение

Высота

Толщина

Замок

Лицевая часть кольца

Боковая часть кольца

Диаметр кольца

Поршневое кольцо представляет собой разрезное кольцо, вставляемое в канавку на наружной стороне поршня.

В двигателях внутреннего сгорания поршневые кольца необходимы для:

· герметизации камеры сгорания;

· отвода тепла от поршня к стенке цилиндра;

· ограничения расхода масла.

Большинство поршней автомобильных двигателей имеют по три кольца: два компрессионных и одно маслосъемное. В поперечном сечении компрессионные кольца обычно имеют прямоугольную, коническую или трапециевидную форму. Обычные непружинные маслосъемные кольца бывают скребкового и трапециевидного скребкового типа.

Пружинные маслосъемные кольца составные: из двух или трех элементов с пружинным расширителем. Поршневые кольца постепенно изнашиваются, так как при движении поршня они соприкасаются со стенками цилиндров. Для снижения износа кольца изготавливаются из очень прочного материала, обычно из чугуна. Нижнее маслосъемное кольцо оставляет на стенке цилиндра слой масла толщиной в несколько микрон. При установке новых колец необходимо внимательно следить за зазором в их замках. Замком называется разрез кольца, необходимый для установки колец на поршень и снятия с него. После установки колец на поршень и установки поршня в цилиндр с помощью приспособления сжатия для поршневых колец следует измерить зазор в замке набором щупов. Значение зазора должно находиться в пределах допуска. При уменьшенном зазоре поршневого кольца не останется места для расширения, и это может стать причиной заклинивания поршня в цилиндре. Увеличенный зазор может указывать на чрезмерный износ зеркала цилиндра и приводить к прорыву газов в картер.

Коленчатый вал

Верхние вкладыши

Подшипник скольжения

Поршневой палец

Смазочное отверстие

Фланец

Шатунная шейка

Смещенный коленчатый вал 6‑цилиндрового двигателя

Нижние вкладыши

Подшипник скольжения

Маховик

Шейка

Коренной подшипник

Шатунный подшипник

Шатун

Поршень

Поршневые кольца

Щеки с противовесом

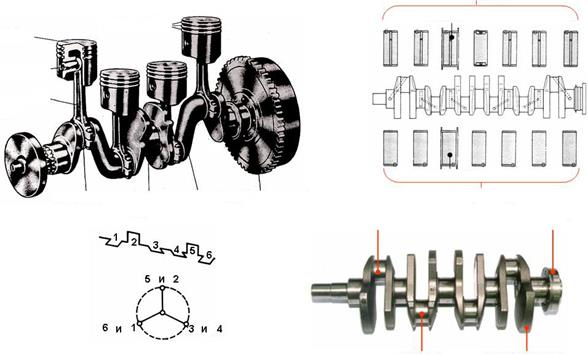

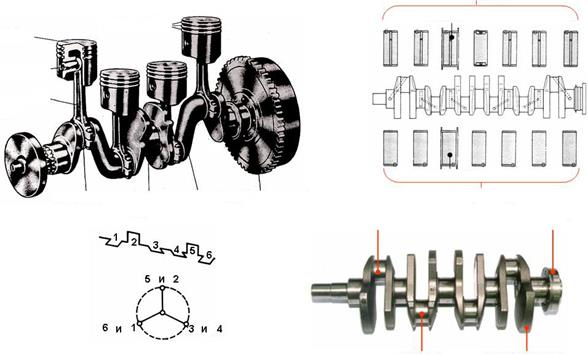

Типы и конструкция

Коленчатый вал двигателя преобразует возвратно-поступательное движение поршня во вращение. В этом участвуют:

· поршень с поршневыми кольцами и поршневым пальцем;

· шатун;

· коленчатый вал;

· маховик.

Поршни перемещаются вверх и вниз между верхней и нижней мертвыми точками. Поршень соединен с коленчатым валом через поршневой палец и шатун. Таким образом, шатуны не только перемещаются вверх и вниз, но и вращаются. Вращательное движение коленчатого вала передается навесному оборудованию, например маховику, масляному насосу, насосу охлаждающей жидкости и т. п. Кроме того, от коленчатого вала могут приводиться уравновешивающие валы, снижающие вибрацию.

Конструкция коленчатого вала зависит от:

· числа цилиндров;

· расположения цилиндров (в ряд, V-образно или оппозитно);

· начального угла опережения зажигания;

· числа опор коленчатого вала;

· силы сгорания.

Верхние вкладыши

Смазочное отверстие

Фланец

Шатунная шейка

Смещенный коленчатый вал 6‑цилиндрового двигателя

Нижние вкладыши

Подшипники скольжения

Маховик

Шейка

Коренной подшипник

Шатунный подшипник

Шатун

Поршень

Поршневой палец

Поршневые кольца

Щеки с противовесом

Коленчатые валы динамически отбалансированы за счет отверстий в шейках и противовесов, компенсирующих массу шатунных шеек.

Коренные подшипники коленчатого вала

Подшипники обеспечивают плавное вращение коленчатого вала в постелях. Для коленчатого вала двигателя обычно используются подшипники скольжения, которые имеют большую площадь контакта, а следовательно, могут выдержать гораздо большие силы, чем подшипники качения. Коленчатые валы современных рядных, 4-цилиндровых двигателей пятиопорные, старых двигателей — трехопорные. Длина коленчатых валов V-образных двигателей меньше, поэтому им требуется меньшее количество опор. Подшипники и шейки коленчатого вала смазываются маслом. Это необходимо для того, чтобы при любых нагрузках двигателя избежать непосредственного соприкосновения подшипников и шеек. Масло подается через отверстия в коленчатом валу и подшипниках. Толщина масляной пленки зависит от нагрузки и температуры двигателя. Если толщина пленки мала, то под воздействием теплоты трения она может выгореть, что приводит к заклиниванию коленчатого вала. Если же толщина пленки слишком велика, двигатель может вибрировать и издавать повышенный шум.

Дата добавления: 2016-07-18; просмотров: 2041;

Основные конструктивные узлы и системы двигателя.

Поршневые ДВС имеют следующие основные узлы и системы:

1. Остов двигателя, воспринимающий все усилия при работе двигателя. В него входят неподвижные детали: фундаментная рама с рамовыми подшипниками, станина, цилиндры, цилиндровые крышки;

2. Кривошипно-шатунный механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основные детали — поршень, шток, поперечина (крейцкопф), шатун и коленчатый вал.

3. Механизм газораспределения(газораспределительные органы и привод), осуществляющий выпуск продуктов сгорания из цилиндра и впуск свежего заряда воздуха (в дизелях) или горючей смеси (в карбюраторных двигателях) ;

4. Топливоподающую систему,предназначенную для подготовки и подачи топлива в цилиндры двигателя. Система состоит из емкостей для хранения топлива, устройства для его очистки и топливной аппаратуры — насосов, форсунок (дизели), карбюратора (карбюраторные двигатели);

5. Систему зажигания, обеспечивающую в карбюраторных ДВС принудительное воспламенение горючей смеси в цилиндрах двигателя;

6. Систему охлаждениядля отвода теплоты от деталей двигателя. Она состоит из водяных насосов, фильтров, холодильников (теплообменников) и трубопроводов;

7. Систему смазки , обеспечивающую подвод смазочных материалов к трущимся деталям. В нее входят емкости и устройства для хранения, очистки, охлаждения и подачи смазки;

8. Систему управления,предназначенную для пуска, остановки, изменения частоты вращения и направления вращения коленчатого вала. В систему входят специальные механизмы и контрольно-измерительная аппаратура;

9. Систему регулирования,для поддержания заданных параметров работы двигателя в пределах установленного режима, к которым относятся: частота вращения коленчатого вала, температура и давление в системах охлаждения, смазки, топливоподачи;

10. Система наддува для подвода воздуха в цилиндры двигателя под избыточным давлением;

11. Систему выпуска для отвода отработавших газов и привода в действие турбокомпрессора;

12. Система пуска двигателей а-воздушная, б-эл.стартером, в-ручная, г-гидравлическая.

Остов двигателя

Остов двигателя состоит из следующих основных частей: фундаментной рамы, станины, цилиндров и цилиндровых крышек.

Все части остова образуют единую жесткую конструкцию, обеспечивающую отсутствие деформаций при работе двигателя от действия сил давления газов и сил инерции движущихся частей. Для надежной работы двигателя необходимо, чтобы ось коленчатого вала была прямолинейна, а ось движения (поршень, шток, шатун) — перпендикулярна оси вала. Эти требования выполняются при обработке деталей и сборке двигателя. Остов должен быть жестким для того, чтобы не было деформаций вызывающих искривление оси коленчатого вала и КШМ жесткость создается за счет выбора материалов для изготовления его частей, конструктивного оформления, проверки расчетов на прочность и способа соединения деталей между собой. В судовых дизелях применяют различные схемы конструктивного оформления деталей остова. Рассмотрим три основные схемы.

I — Остов крейцкопфного двигателя (рис.2.1.а)состоит из фундаментальной рамы 4, станины, выполненной из отдельных А-образных стоек 2 и цилиндров 1, закрытых крышками. Рама, станина и цилиндры связаны длинными анкерными связями 3. Увеличенное сечение высоких поперечных и продольных балок фундаментной рамы обеспечивает жесткость конструкции;

I I — Остов тронкового двигателя (рис.2.1.б)состоит из фундаментной рамы 3, станины 2, отлитой заодно с блоком цилиндров 1, и цилиндровых крышек. Жесткость остова обеспечивается высокой прочностью станины, поэтому рама двигателя имеет относительно малую высоту;

I I I — Общий блок — картер- фундаментная рама 3 (рис.2.1.в),к которой шпильками 4 крепятся подвесные рамовые подшипники 5 и длинными силовыми шпильками 2 — цилиндры 1. Эта конструкция применяется для двигателей небольших размеров и позволяет уменьшить их массу.

Фундаментные рамы. Фундаментная рама является основанием станины двигателя. Она воспринимает силу давления газов в цилиндре, силы инерции движущихся частей силу всех деталей, расположенных над рамой. На рамовых подшипниках лежит коленчатый вал двигателя. Рама должна иметь достаточную предельную и поперечную жесткость, что необходимо для работы коленчатого вала. Фундаментные рамы изготавливают из чугуна (С418-36, С428-48),сварными или сварно-литыми (сталь 25). Для быстроходных двигателей узел блок-картер-фундаментная рама отливают из алюминиевых сплавов АП5. Современное производство судовых двигателей характеризуются применением сварных и сварно-литых конструкций, что приводит к уменьшению массы на 20-25%; снижение стоимости на 10-20%; уменьшение брака при изготовлении.

Рис. 2.2

1-поперечные балки;

2-гнезда для рамовых подшипников;

3- продольные балки;

4-рамовые подшипники;

5-лапы рамы.

Рис. 2.3

Рис. 2.3

1-поперечные балки;

2-фасонные приливы для анкерных связей;

3- продольные сварные балки;

4-реьра жесткости;

5-легкий сварной поддон.

Рис. 2.4

Рис. 2.4

1-рама двигателя;

2-клинья для регулировки;

3- судовой фундамент;

Рис. 2.5

Рис. 2.5

1-рама двигателя;

2-3- верхний и нижний диски сферических самоустанавливающих прокладок;

Рис. 21

1-продольная балка;

2-поперечная балка;

3-постель ромовых (коренных) подшипников;

4-опорные полки (лапы) рамы двигателя.

Нижняя часть рамы предназначена для присоединения к продольным балкам поддона для масла (маслосборника) сварной конструкции.

Рис.22Присоединение производят при помощи шпилек и болтов. Состоит из: 1- грязеуловительная сетка; 2- заборный маслопровод; 3- поперечные перегородки.

Рис.22Присоединение производят при помощи шпилек и болтов. Состоит из: 1- грязеуловительная сетка; 2- заборный маслопровод; 3- поперечные перегородки.

Рамовые (коренные) подшипники рис.23устанавливают на поперечных перегородках фундаментной рамы в специальных гнездах. Они предназначены для укладки коленчатого вала и состоят из: 1- верхний вкладыш; 2-нижний вкладыш, которые прижимаются к раме крышкой с помощью шпилек с гайками, болтами или домкратами.

Рамовые подшипники коленчатого вала устанавливают в гнездах фундаментной рамы, а при отсутствии рамы подвешивают на длинных шпильках к картеру.

На рамовый подшипник при работе двигателя действуют переменные силы: давление газов, инерции и массы. Конструкция и материал подшипника должны обеспечить их надежную работу и высокую износоустойчивость.

На рамовый подшипник при работе двигателя действуют переменные силы: давление газов, инерции и массы. Конструкция и материал подшипника должны обеспечить их надежную работу и высокую износоустойчивость.

Различают толстостенные и тонкостенные вкладыши с заливкой антифрикционного сплава соответственно 1,76-2,5мм или 0,3-0,7мм. Тип подшипника зависит от применяемого для его заливки антифрикционного сплава. Для заливки рамовых подшипников применяют высокооловяннистые баббиты Б-83, Б-89, Б-88 (с кадмием); свинцовистую бронзу, медносвинцовые сплавы на алюминиевой основе и многослойные вкладыши.

Различают толстостенные и тонкостенные вкладыши с заливкой антифрикционного сплава соответственно 1,76-2,5мм или 0,3-0,7мм. Тип подшипника зависит от применяемого для его заливки антифрикционного сплава. Для заливки рамовых подшипников применяют высокооловяннистые баббиты Б-83, Б-89, Б-88 (с кадмием); свинцовистую бронзу, медносвинцовые сплавы на алюминиевой основе и многослойные вкладыши.

Станина служит для поддержания блока цилиндров. Она соединяет блок цилиндра с фундаментной рамой и образует закрытую камеру для кривошипно-шатунного механизма (картер).

В зависимости от типа двигателя станина может быть выполнена в виде отдельных А-образных стоек или колонн.

Рис.2.8 -колонны устанавливают в плоскости поперечных балок фундаментной рамы или в плоскости вращения кривошипов для двигателей крейцкопного типа.

Рис.2.8 -колонны устанавливают в плоскости поперечных балок фундаментной рамы или в плоскости вращения кривошипов для двигателей крейцкопного типа.

В ДВУХТАКТНЫХ двигателях часто применяется блок-картер, представляющий собой цельную отливку картера совместно с блоком цилиндров (рис.29).

В ДВУХТАКТНЫХ двигателях часто применяется блок-картер, представляющий собой цельную отливку картера совместно с блоком цилиндров (рис.29).

Такое конструктивное решение обеспечивает компактность и уменьшение массы остова. Блок — картеры изготовляют литыми или сварными, цельными или составными из нескольких частей, соединенных между собой болтами и шпильками, оправдано с точки зрения унификации производства и удешевления стоимости ремонта. Замена одной секции вышедшей из строя дешевле, чем замена блок-картера в целом.

Цилиндровые втулки 4-х тактного ДВС состоят (рис.2.13) из: рубашки 1, вставленной рабочей втулки 2. В блоке втулка верхним фланцем 4 опирается на опорный буртик 3 рубашки и прижимается к нему крышкой цилиндра. Рубашки отливают из чугуна СЧ21-40; СЧ24-44; СЧ28-48.

Цилиндровые втулки 4-х тактного ДВС состоят (рис.2.13) из: рубашки 1, вставленной рабочей втулки 2. В блоке втулка верхним фланцем 4 опирается на опорный буртик 3 рубашки и прижимается к нему крышкой цилиндра. Рубашки отливают из чугуна СЧ21-40; СЧ24-44; СЧ28-48.

Материал втулок должен обладать повышенной прочностью и износостойкостью, высокой плотностью, устойчивой против коррозии, хорошо обрабатывается. Материал для их изготовления чугун СЧ28-48, СЧ32-52, для высокооборотных форсированных сталь 35ХМЮА.

Цилиндровые втулки 2-х тактных ДВС( рис.30) состоят из: 1-верхний бурт; 2- блок; 3-масляный штуцер; 4-выпускные окна; 5-продувочные окна; 6-красномедные пояски; 7- уплотнительные резиновые кольца; 8- кожух для лабиринтового уплотнения; 9-масляный штуцер;10- водяные переходные патрубки; 11-уплотнительная красномедная прокладка.

Для уменьшения тепловых и механических напряжений, а также для понижения высоты блока цилиндров и уменьшения массы двигателя на некоторых дизелях устанавливают проставочные кольца.

Составные втулки устанавливают на двухтактные дизеля для уменьшения температурных напряжений и деформаций в осевом направлении.

На рис.32изображена составная втулка фирмы «Фиат» 900S.Верхняя часть 1 такой втулки изготовлена из стали с запрессованной в нее из чугуна втулкой 2; нижняя часть втулки 3 изготовлена из чугуна. При износе меняют не всю втулку, а только

На рис.32изображена составная втулка фирмы «Фиат» 900S.Верхняя часть 1 такой втулки изготовлена из стали с запрессованной в нее из чугуна втулкой 2; нижняя часть втулки 3 изготовлена из чугуна. При износе меняют не всю втулку, а только

запрессованную чугунную часть

Крышки рабочих цилиндров 4-х тактных двигателей вместе с днищем поршня и стенками рабочей втулки, образующей камеру сгорания.

Она подвержена действию высоких температур и давления газов, испытывает механические напряжения от затяжки крышки. Материал крышек должен обладать высокой жаростойкостью, прочностью, иметь хорошие литейные свойства. Изготавливают крышки из чугуна СЧ28-48, СЧ32-52, молибденовой стали, алюминиевых сплавовАЛ5 и АЛ4.

На рис.2.19: 1- пусковой клапан; 2-гнездо форсунки; 3-предохранительный клапан; 4- перегородка охлаждения; 5-выпускные клапаны; 6-отверстия для шпилек; 7-впускные клапана;

На рис.33изображена крышка цилиндра двухтактного двигателя, которая проще по устройству, чем у четырехтактного, так как не имеет всасывающих и выхлопных клапанов (кроме двухтактных двигателей с прямоточно-клапанной продувкой).

Крышки многоцилиндровых двигателей взаимозаменяемые. Замена одной крышки обходится дешевле, чем замена головки блока. На тихоходных дизелях большой мощности для снижения тепловых напряжений иногда используют крышки составной конструкции.

На рис.34 показана такая крышка, где:

наружная кольцевая часть 1 крышки испытывает большие механические напряжения, поэтому ее изготавливают из стали. В кольцевую часть устанавливают вставку 2, которая подвергается меньшим напряжением, так как на нее действует только давление сгорания топлива. В корпусе вставки имеются форсунка, пусковой и предохранительные клапаны и индикаторный кран. Крышки цилиндров легких быстроходных двигателей изготавливают из алюминиевых сплавов АЛ4 и АЛ5, которые выполняют общими на весь блок или на два, три и более цилиндров. Такая общая крышка называется головкой блока.

Alter0011 ›

Блог ›

Опоры двигателя (Предназначение, виды, эксплуатация)

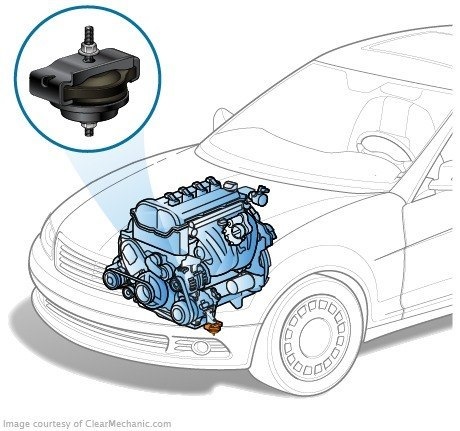

Опоры двигателя

отсутствие сильных вибраций при езде — заслуга опоры двигателя

Любой двигатель вибрирует во время работы. Шум и вибрация передаются в салон и на кузов автомобиля и вызывают дискомфортные ощущения.

Сделать езду комфортной помогают опоры (подушки) двигателя. Опоры двигателя – это специальные детали, с помощью которых двигатель и коробка передач закрепляется на раме, подрамнике или кузове автомобиля. Они поглощают вибрации двигателя и удерживают его в относительно статичном положении. Такое положение защищает двигатель от неровностей дороги, резких толчков и ударов.

Опоры двигателей на первых автомобилях поначалу были просто металлическими, двигатель жестко крепился к раме. Затем в механизм опор добавили резиновые детали (подушки) для упругости, и двигатель стал подвешиваться более эластично. Резинометаллическую конструкцию опор применяют до сих пор.

✔ Предназначение опор

Обычно двигатель крепится при помощи трех или четырех опор. Наиболее распространено закрепление двигателя в трех точках. Эффективная шумоизоляция на холостом ходу и гашение толчков и ударов на скорости – это основные функции опор. На автомобилях разных производителей двигатель закреплен по-разному, но крепления должны быть надежны настолько, чтобы не допускать значительных смещений двигателя в процессе эксплуатации.

✔ Виды опор, их преимущества и недостатки

Современные опоры двигателя – резинометаллические и гидравлические.

Механизм резинометаллических опор прост – две металлические пластины и резиновая подушка между ними. Такой вид опор самый распространенный и бюджетный. На некоторых автомобилях внутри подушек есть пружины для большей жесткости и буферы для смягчения сильных ударов. Вместо резины некоторые производители используют полиуретан – как более износостойкий материал. Также подушки с использованием полиуретана часто используют на спортивных авто, для увеличения жесткости. Резинометаллические опоры могут быть разборной и неразборной конструкции.

Гидравлические опоры – более прогрессивный механизм. Такие опоры могут подстраиваться под разные обороты двигателя и эффективно гасить вибрации на малых и больших скоростях. Опоры состоят из двух камер, с мембраной между ними. Камеры заполненны пропиленгликолем (антифризом) либо специальной гидравлической жидкостью.

Подвижная мембрана гасит колебания на холостом ходу двигателя. На больших скоростях или при неровной дороге в работу включается гидравлическая жидкость. Под давлением, через специальные каналы она перетекает из одной камеры в другую, делая опору жесткой. Жесткая опора гасит сильные вибрации.

Гидроопоры могут быть:

✔С механическим управлением. Конструкция таких опор рассчитывается специально для каждой модели автомобиля. Уже на стадии разработки той или иной модели автомобиля решается вопрос: какая задача для опоры будет основной – комфортная шумоизоляция на холостом ходу или эффективное демпфирование вибраций на скорости;

✔С электронным управлением. Такие опоры быстрее реагируют на изменения режима вибрации двигателя, жесткость опоры изменяется электроникой в зависимости от дорожной ситуации. Это опоры нового поколения, которые способны обеспечивать одинаковый комфорт при холостой работе двигателя и на высоких скоростях.

Стоит выделить так называемые динамические опоры, в которых используется жидкость с магнитными свойствами (с частичками металла) – она меняет свою вязкость под действием магнитного поля. Электронные датчики следят за поворотами рулевого колеса и ускорениями. В зависимости от стиля вождения и состояния дорожного покрытия изменяется жесткость опор.

От гидроопор с электронным управлением, динамические опоры отличаются уникальной электромагнитной системой. Это относительно новое изобретение американской компании Delphi, передовую технологию уже адаптировала для спортивной версии своего автомобиля 911 GT3 компания Porsche в 2011 году.

✔Эксплуатация и замена

Изнашивание или неполадки опор могут повлечь за собой излишнюю нагрузку на двигатель. Это довольно быстро может привести к его поломке. Поэтому состояние опор и креплений нужно периодически отслеживать. Проверка затяжки гаек и болтов, удаление масла и грязи с резиновых подушек – все эти нехитрые действия помогают продлить срок службы опор. Часто на неполадки в опорах указывает непривычно сильная вибрация кузова, а также посторонние шумы в области двигателя.

Быстрый износ системы опор происходит при частой езде по бездорожью. Если есть неполадка в одной из опор, нагрузка на остальные увеличивается, что может привести к выходу их из строя.

Состояние опор двигателя проверить несложно. При открытом капоте заведите двигатель и поставьте автомобиль на ручной тормоз. Проедьте на несколько сантиметров вперед и назад. О поломке скажет тот факт, что двигатель смещается при трогании с места и возвращается назад резко и со стуком.

Опоры нужно заменить, если есть трещины и сильные повреждения на резиновых деталях или они отделились от металлической основы. Утечка гидравлической жидкости тоже указывает на повреждение системы.

Опора двигателя

Опора двигателя – крепежное устройство, с помощью которого силовой агрегат монтируется на автомобиль. Кроме функции крепежа выполняет функцию подушки. По этому опору часто еще называют подушка двигателя, а в английском варианте звучит как engine mount. Также в зависимости от конструкции опору могут называть «гитарой», поскольку форма напоминает этот музыкальный инструмент.

фотогалерея:

Как правило, используется не одна, а несколько (чаще всего три) опор. Их задача – поглощение вибраций работающего мотора и удерживание его в максимально статичном положении. Так как ДВС в работе обязательно будет вибрировать, и этот факт не зависит от степени его мощности и совершенства. Крепления двигателя на опору-подушку позволяет не только повысить комфортабельность езды, но и защитить силовой агрегат от ударов и толчков при перемещении по неровностям.

Изначально опоры были простыми металлическими крепежными элементами, притягивающими двигатель к несущей конструкции жестко. Фактически использовался только кронштейн опоры двигателя в современном понимании. Потом в механизм были добавлены резиновые подушки, повысившие упругость крепления, благодаря чему удалось обеспечить более эластичную подвеску мотора. Такая резинометаллическая опора двигателя широко применяется и сегодня.

Виды опор

Современная опора крепления двигателя может быть резинометаллической или гидравлической.

У резинометаллических опор конструкция предельно проста: пара пластин из стали или другого металла с не слишком толстой между ними прокладкой, выполненной из хорошей износостойкой резины. Это самая дешевая и популярная сейчас подушка двигателя. В некоторых моделях в подушки дополнительно вмонтированы пружины, повышающие жесткость и буферы, позволяющие несколько смягчить самые сильные удары. Все чаще новые автомобили производятся с подушками из полиуретана, в силу его большей износостойкости. Именно полиуретановая подушка опоры двигателя используется в спортивных автомобилях, так как повышает оптимизировать жесткость. Резинометаллическая подушка крепления двигателя может быть разборной или неразборной.

Устройство гидроподушки двигателя.

Гидравлическая опора двигателя считается гораздо более современной конструкцией. Такие системы способны подстраиваться под работу двигателя в различных условиях и максимально эффективно гасить любые вибрации. Подушка опоры двигателя также выполнена из трех основных элементов, но здесь это пара камер, между которыми располагается мембрана. Каждая из камер заполняется антифризом или гидравлической жидкостью. Задача подвижной мембраны – устранять незначительную вибрацию, возникающую на холостом и малом ходу по ровной дороге. Скоростные вибрации устраняются гидравлической жидкостью. Под воздействием изменяющегося давления, она перемещается между камерами, повышая жесткость опоры, что позволяет гасить даже самые сильные вибрации.

Гидравлическая подушка двигателя в отличие от резинометаллической опоры, может иметь различную конструкцию. На данный момент распространены следующие их виды опор двигателя:

- механически управляемые опоры, которые способны очень эффективно гасить один из видов вибраций (холостого хода, скоростные, сильные сотрясения), поэтому для каждой модели автомобиля они настраиваются по-разному;

- управляемые электроникой опоры, которые преимущественно монтируются на дорогих автомобилях, но способны автоматически изменять характеристики жесткости для эффективного противодействия всем типам рабочих вибраций;

- динамические опоры, основанные на применении магнитной металлизированной жидкости, меняющей вязкость под воздействием магнитного поля, которое в свою очередь управляется автомобильной электроникой, за счет чего и достигается адаптивность настроек опор.

Впрочем, только опора крепления двигателя первого типа может считаться широко распространенной, поскольку остальные слишком сложны и дорогостоящи для применения на по-настоящему массовых автомобилях.

Особенности эксплуатации

При возникновении излишней вибрации двигателя проверьте целостность подушки опоры двигателя.

Подушка двигателя является деталью, подверженной износу, так как она работает всегда, когда запущен мотор. Наибольшим испытанием для опор является запуск двигателя, трогание с места, а также остановка авто. В такие моменты нагрузка на опоры является самой большой. Износ или поломка данной детали ведет к повышению нагрузки на двигатель и повышению вероятности его поломки.

Трещины и порывы на опорной подушке видны если для этого специально производить плановый осмотр, но такие симптомы как повышенная вибрация с отдачей в руль при работе двигателя или переключение передач с толчками, а если износится подушка та что возле КПП, то и выбивать скорость может. То тут явные факты на лицо, нужно в строчном порядке нужно покупать комплект новых опор и приступать к замене.

Появление трещин или отслоения резиновой части опоры от металлической – весомый аргумент для замены.

Имея под рукой набор ключей, домкрат и смотровую яму в принципе поменять можно и самостоятельно без особых навыков, хотя встречаются случаи где процедура по замене опор двигателя весьма занятное дело.

Следить за состоянием резинометаллических опор несложно: нужно просто проверять целостность резиновой прокладки и регулярно удалять с нее грязь и масло, подтягивать болты крепления.

В среднем опора двигателя служит около 100 тыс. км пробега. Но надлежащий уход позволяет пролит строк эксплуатации, причем не только за самим креплениям ДВС, но и состоянием мотора в целом.

Если автомобиль оборудован гидравлическими опорами, для их тестирования необходимо открыть капот и завести двигатель. Далее необходимо проехать пару сантиметров вперед и назад. Если с опорами что-то не так, двигатель сместится с места при старте и вернется на место при остановке, что будет сопровождаться хорошо слышимыми звуками.

В не зависимости от того какие опорные подушки держат двигатель на вашем автомобиле, совет для всех общий. Не стоит резко рушать, давая тем самым максимальную нагрузку на опоры, пересекать выбоины и горбы на не больших скоростях, дабы колебания мотора были минимальными, а следовательно и вибрации нуждающиеся в поглощении опорами двигателя, будут не значительными.