Что такое коленвал в автомобиле — коленчатый вал где находится

Оглавление [Показать]

Содержание

Двигатель – сложный агрегат, в котором нет незначительных деталей. Одна из таких его составляющих – коленвал. С одной стороны, это не сложное устройство, а простая деталь, с другой, коленчатый вал – одна из основных деталей двигателя.

Для чего нужен коленвал?

Любой автомобильный двигатель является поршневым. Принцип его работы прост: в цилиндр подается топливно-воздушная смесь, которая воспламеняется и увеличивается в объеме. Возникает избыточное давление, которое выталкивает поршень из цилиндра. Поршень при этом совершает поступательное движение, которое нужно преобразовать во вращательное, чтобы передать его в коробку передач, а дальше – на полуоси или карданный вал.

Вот именно эту функцию и выполняет коленчатый вал – преобразовывает один тип механического движения в другой, а именно: поступательное во вращательное.

Материал, из которого изготавливаются коленчатые валы, это не простая сталь, поэтому и стоимость изделия так высока, по сравнению с ценой простой металлической болванки. Сталь, из которой изготавливается вал, легируется хромом, молибденом и другими металлами, что придает изделию особую прочность. Кроме того, немаловажен сам процесс изготовления, начиная от того, как расположены волокна заготовки, заканчивая методикой изготовления – прессованием или ковкой.

С тем, что делает вал, мы разобрались, но остался вопрос – где находится коленвал? Коленчатый вал расположен в нижней части двигателя, снизу он прикрыт картером, заполненным моторным маслом. Вал закреплен в подшипниках, которые удерживают его и не дают смещаться, иногда для его усиления используются дополнительные упоры. Но есть исключение – в оппозитных двигателях коленчатый вал располагается выше, по центру ДВС.

Что собой представляет и как работает коленчатый вал?

Теория ДВС: Коленвал

Теория ДВС: Коленвал

Поршня в двигателе перемещаются неравномерно – пока дни опускаются, другие поднимаются – это обеспечивает плавность хода, и равномерное распределение нагрузки по времени. Коленчатый вал сдерживает ход поршней после сгорания топлива и возвращает их в исходное положение для сжатия смеси. С одной стороны он связан с газораспределительным механизмом, с другой – передает вращательный момент в трансмиссию.

Коленчатый вал состоит из нескольких шеек:

- Основные находятся точно по центральной оси вала и в процессе вращения не смещаются.

- Между ними находятся шатунные шейки, которые смещены относительно оси под разными, строго определенными углами, и при вращении описывают круг. Именно они обеспечивают взаимодействие вала и поршня.

- Между собой шейки соединены «щеками» – пластинами из толстого металла. Щеки кроме крепежной, выполняют антирезонансную функцию – во время вращения вал может войти в резонанс и разрушиться, но щеки не позволяют этому произойти.

Словами трудно описать внешний вид этой детали, если вы хотите точно представить коленвал, фото или схематическое изображение – наилучший вариант.

Принцип действия коленчатого вала:

- В момент, когда в камере воспламеняется воздушно-топливная смесь, поршень, а соответственно и связанная с ним шейка, находятся в крайнем нижнем положении.

- При воспламенении смеси поршень выталкивает шейку, которая смещается и тем самым проворачивает вал.

- В свою очередь, другая шейка, смещенная относительно описанной, под действием вращательного момента проворачивается и вдавливает сопряженный с ней поршень в цилиндр, сжимая топливно-воздушную смесь.

Дальше все продолжается аналогично. Это простой примет, не стоит забывать, что автомобильный двигатель – четырехтактный, поэтому в определенный момент поршень находится в одном из следующих положений:

- Впуск смеси.

- Сжатие смеси.

- Рабочий ход поршня.

- Выпуск отработанных газов.

Поэтому каждая из шатунных шеек расположена под углом 90 градусов по сравнению с рядом стоящими.

Немного интересной информации о коленвалах

Вытачивание коленвала

Вытачивание коленвала

Кроме обычных серийных, существуют спортивные коленчатые валы. Они обеспечивают более быстрый ход поршня в крайней точке сжатия за счет особой формы шатунных шеек. Если у обычного вала они имеют круглую форму, то у спортивного они слегка вытянутые, за счет чего общие характеристики работы двигателя изменяются.

Среди автомобилистов бытует мнение, что маркировка коленвала может рассказать о его характеристиках. На самом деле это не так – маркировка это всего лишь каталожный номер производителя или оригинальный номер. Она ничего общего не имеет со свойствами изделия, а используется для простоты подбора запчасти.

По сути, коленчатый вал это простой кусок обработанного должным образом качественного металла или сплава. С точки зрения функциональности, это незаменимая деталь, которая испытывает огромные нагрузки, от работы которой зависит не только качество езды, но и ресурс двигателя и его деталей. По сути же, это просто передаточное звено, которое обеспечивает работу других узлов автомобиля – генератора, трансмиссии, полуосей, карданного вала и так далее.

Литые коленчатые валы имеют преимущества по сравнению с валами из кованой стали. Они обеспечивают экономию металла, снижение трудоемкости, сокращение технологического цикла. Большие возможности имеются в отношении совершенствования конструкции литого вала.

Сплавы, применяемые для коленчатых валов, можно разделить на содержащие в своей структуре графит (чугуны, графитизированная сталь) и не содержащие графит (углеродистая и легированная стали). Сплавы первой группы более износостойки. Поточность производственного процесса легче осуществлять при изготовлении чугунных валов.

Перлитный ковкий чугун как материал для изготовления коленчатых валов, занимает в зарубежном производстве второе место после стали. Это объясняется, в частности, ускоренным отжигом ковкого чугуна за счет добавки к жидкому чугуну висмута и бора. Для прокатных валов и тормозных барабанов чугун с шаровидным графитом не имеет больших преимуществ перед другими чугунами вследствие пониженной теплопроводности.

Стали для валков холодной прокатки 9X2, 9Х2МФ и другие имеют высокую сопротивляемость сухому трению. Для валков горячей прокатки используют стали 60ХН, 55Х и др.

Если за «1» принять стоимость вала, изготовленного из высококачественного чугуна с пластинчатым графитом без термообработки, то стоимость вала из перлитного ковкого чугуна будет 2,5…3,0; из чугуна с шаровидным графитом без термообработки — 1,25, а с термообработкой — 1,5; из углеродистой стали — 2,5; из легированной хромистой стали — 2,8; из графитизированной стали — 3,0…3,3; из низкоуглеродистой легированной стали с нитроцементацией-2,9…3,2.

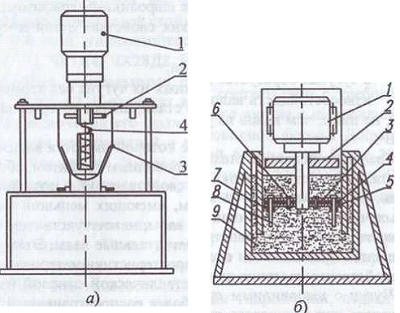

Схемы установок для испытаний на гидроабразивный износ:

а — машина ПВ-12М: 1 — электродвигатель; 2 -диск ротора; 3 — конический бак; 4 — винтовой механизм; б — машина УГИ-8М с зажимными дисками: 1 — электродвигатель мощностью 1,5 кВт; 2 — защитный диск; 3 — зажимной диск; 4 — резиновый диск; 5 — диск с образцами; б — стягивающие болты; 7 — втулки для крепления образцов; 8 — испытываемые образцы; 9 — гидроабразивная эмульсия (смесь воды с песком)

Углеродистая сталь уступает чугунам с шаровидным графитом:

- при почти одинаковых механических свойствах стали и чугуна плавка и разливка чугуна проще;

- в чугунах образуется меньше трещин;

- износостойкость валов, изготовленных из чугуна без термообработки, не ниже, чем валов из углеродистой стали, шейки которых закалены ТВЧ.

Графитизированная сталь, в структуре которой имеются включения графита, по свойствам близка к чугуну с шаровидным графитом, обладая, однако, более высокими механическими свойствами. Из модифицированных чугунов с пластинчатым графитом, имеющих меньший модуль упругости, можно изготовлять коленчатые валы, менее чувствительные к нарушению правильности осевой линии, чем стальные валы. Этим чугунам свойственны высокие динамические характеристики материала.

Чугун с шаровидным графитом и металлической основой из пластинчатого или зернистого перлита — наиболее распространенный материал для изготовления коленчатых валов двигателей автомобилей, тракторов, комбайнов, тепловозов и др.

Основной операцией термообработки коленчатых валов является старение.

Многообразие условий работы пар трения и явления фрикционной анизотропии затрудняют выбор оптимальных износостойких структур и литейных сплавов, обеспечивающих надежную и длительную работу деталям машин и механизмов. Однако теоретические и экспериментальные работы, выполненные в Беларуси и за рубежом, позволяют обосновать общие рекомендации по выбору износостойких материалов для ряда деталей и конкретных случаев эксплуатации и разработать более износостойкие изделия.

Металлическая матрица в чугунах должна быть прочным основанием для твердых карбидов, предотвращающим их микроскопическое выкрашивание и растрескивание при абразивном изнашивании в процессе эксплуатации литых заготовок. Наличие в мартенситной структуре до 15 % аустенита не снижает износостойкость. Отливки из белого чугуна с аустенитной или мартенситной структурой металлической основы обладают высокой абразивной износостойкостью, плохо обрабатываются резанием, особенно при наличии карбидов; они имеют низкую пластичность.

Для неприработанных поверхностей удельная нагрузка нелинейно влияет на износ, причем в большей мере для поверхностей с малой площадью контакта. Износ в случае сухого трения часто происходит при высоких температурах, что требует придания фрикционным сплавам повышенной термической стойкости.

Высокой износостойкостью при сухом трении обладают чугуны ЧГ6СЗШ, ЧГ7Х4, ЧХ28Д2, ЧН19ХЗШ, ЧЮ22Ш и др., выпускаемые для отливок со специальными свойствами в соответствии с требованиями ГОСТ 7769-82. В отливках из легированного чугуна с шаровидным графитом включения его должны быть шаровидной формы. Допускаются включения пластинчатой и вермикулярной формы — не более 20 % от общего количества. Высокохромистые чугуны ЧХ22С, ЧХ23Н и 4Х28Д2 подвергают термической обработке для снятия внутренних напряжений в отливках.

Литые детали для работы при ударно-абразивном и гидроабразивном износе. Такие детали изготовляют из экономнолегированных питейных углеродистых и марганцовистых сталей и хромистого чугуна ЧХ16М2. Это износостойкие литые детали гидромашин, перекачивающих абразивные смеси; футеровки дробилок, катки и другие детали угле- и рудоразмольных мельниц; ковши пескометов; склизы, течки и лопатки дробеметных импеллеров; менее ответственные детали из низколегированных чугунов и сталей, подвергаемых нормализации по режимам, приведенным в таблице.

Высокую ударную вязкость (не менее 2 Дж/см2) имеют чугуны ЧНП20Д2Ш и ЧН19ХЗШ, используемые для изготовления деталей насосов, гидротурбин, выпускных коллекторов. У экономнолегированных стапей 30XMЛ и 30XHMЛ она более 30 Дж/см2. Для выплавки экономно- легированных молибденом и никелем литейных сталей на БМЗ используются совмещенная технология плавки, включающая загрузку в 100-тонные печи ДСПБ-1200 никельсодержащих (ГИАП-16) и алюмомо- нибденкобальтовых (АКМ) катализаторов в смеси с известняком с последующей загрузкой на них металлосодержащих компонентов шихты. В таблице приведены химические составы и механические свойства серийных и опытной литейных сталей. Составы шихты для выплавки сталей даны в таблице

Совмещенная технология выплавки стали типа 30XHMЛ обеспечивает требуемый уровень легирования никелем и молибденом при достаточно высокой степени их усвоения (78 и 89 % соответственно). Легирование углеродистой стали никелем и молибденом обеспечивает требуемую хладостойкость сталей в отливках большегрузных автомобилей «БелАЗ».

Химические составы и свойства углеродистых сталей

Механические свойства отливок Сталь Si Мп Сг Ni Мо а„, МПа 8,% KCU, Дж/см2 С +20 °С -20 °С 40Л 0,37…

0,45

0,2…

0,52

0,4…

0,9

Менее

0,3

Менее

0,3

Более Более Более Не рег- ламен- тиру- ется 35XM 0,3…

0,4

0,2…

0,4

0,4…

0,9

0,8…

1,1

Менее

0,3

0,2…

0,3

Более Более Более ft Применяемая на машине М200 фирмы «Юнит Риг» 0,35 0,28 1,33 0,20 0,5…

2,0

0,2…

0,5

600… 10… 30… 8,0… Опытная

ЗОХНМЛ

0,3 0,35…

0,45

0,5…

0,6

0,5…

0,7

1,3…

1,5

0,3…

0,4

690… 12… 30… 7,0… 75ХНМФЛ* 0,75 0,3 0,52 0,8 0,96 0,5 Более Более Более 7,0…

Фазовый состав хромомарганцевоникелевых сталей

Сталь Фазовый состав, % Параметр а*, нм (Да / а)-103, рад Микротвердость Н 5-феррит У ОЦК** ГЦК*’ ОЦК” ГЦК” 5-феррит Y 05Х18Г2Н5Т 62 7 31 0,2868 0,3591 9,3 4,8 261 332 — 05Х18Г2Н5АТ — Следы 100 — 0,3594 — 5,0 — — 304 05Х18Г10Н5МЗФ — 32 68 — 0,3602 4,6 3,5 277 — 293 05Х18Г10Н5МЗАФ — 6 94 — 0,3612 — 3,1 282 — 263

Параметр решетки.

* ОЦК, ГЦК — фазы кристаллической решетки.

Распределение фаз и легирующих элементов в Cr-Mn-Ni-сталях

Состояние

металла

Сод

Ф

ержание

аз, %

Содержание легирующих элементов в фазах, % Сталь мар 5- Мп Сг Ni Ti, Мо тен

сит

фер-

рит

у-

фаза

5 У К* 5 У К* 5 У К* 5 У К* 05Х18Г2Н5Т Деформи

рованный

71 7 22 1,08 2,1 1,15 20,0 16,0 1,25 4,4 7,2 1,65 0,20 0,20 1,0 Литой

(центр)

62 7 31 1,75 2,1 1,20 21,0 15,0 1,35 3,7 7,9 2,20 0,20 0,20 1,0 05Х18Г2Н5АТ Деформи

рованный

— — 100 — 2,2 — — 16,0 — — 8,9 — — 0,15 — Литой

(центр)

— Сле

ды

100 1,90 2,5 1,30 18,0 14,0 1,30 3,0 8,1 2,70 0,15 0,15 1,0 05Х18Г10Н5МЗФ Деформи

рованный

— 32 68 7,90 9,2 1,15 21,0 17,0 1,25 3,8 6,2 1,65 3,60 2,25 1,60 Литой

(центр)

— 32 68 8,0 9,3 1,15 21,0 17,0 1,25 3,5 6,3 1,80 3,80 2,20 1,75 05Х18Г10Н5МЗАФ Деформи

рованный

— 8 92 8,0 9,2 1,15 19,0 17,0 1,15 4,2 6,8 1,60 4,00 2,50 1,60 Литой

(центр)

— 6 94 7,0 9,5 1,35 19,0 16,0 1,20 4,2 9,3 2,20 3,90 2,30 1,70

* К — коэффициент распределения легирующего элемента: К

Cmax I Cmin, ГДе Стах И

Cmin — максимальное иминимальное содержание элемента соответственно.

Состав шихты при выплавке углеродистых сталей

Материалы шихты Масса, кг Сталь 40Л Сталь ЗОХНМЛ Возврат литейного производства 1600…2500 2000 Пакеты стальные 3500…4500 4165 Ферромарганец 40…70 60 Ферросилиций 30…70 40 Феррохром 70…80 75 Катализаторы АКМ — 200 Катализаторы ГИАП-16 — 500

Изменение химического состава стали ЗОХНМЛ в процессе плавки

Период плавки стали ЗОХНМЛ Содержание легирующих элементов, % Усвоение, % Ni Мо Ni Мо Расплавление шихты 0,9 0,25 50 64 Раскисление 1,4 0,32 77 82 В готовой стали 1,41 0,35 78 89

При больших нагрузках, высоких скоростях и корродирующем охлаждении плиты направляющих, а также подушек в прокатных клетях и агломерационных установках, интенсивный износ снижает точность и качество прокатки, приводит к простоям установок и высоким расходам на ремонт.

Фирма «CORTS» широко в мире заменяет неупрочненные, с упрочненной поверхностью и цементируемые изнашиваемые плиты и планки другими плитами и планками из специальной стали марок «CORTS-g» и «CORTS-g-Stainless». Такие плиты и планки обеспечивают более высокую надежность и долговечность работы прокатного и агломерационного оборудования.

Выбор оптимальных технологических способов повышения износо- стойкости и предотвращения образования повреждений на рабочих поверхностях пар трения зависит не только от условий их контактирования, но и от химсостава и структуры используемых металлов и сплавов. К важным факторам, определяющим сопротивление металлических сплавов изнашиванию, являются свойства, взаимное расположение, количественное соотношение и характер связи отдельных составляющих структуры.

Известно, что двухфазные хромомарганцевые стали типа «микродуплекс» с мелким зерном (до 5 мкм) имеют недостаточно высокую пластичность, особенно при температурах около 850…900 °С. Эти стали склонны к хрупкому разрушению и обладают низкой термостойкокостью. Присутствие в составе сталей азота и титана увеличивает ликвацию марганца, хрома и никеля. Основные легирующие элементы этих сталей по возрастанию склонности к ликвации можно расположить в следующий ряд: Ti, Мn, Сг, Мо и Ni. Характеристики структуры и свойств ряда двухфазных сталей по результатам исследований приведены в

Для изготовления износостойких деталей разработаны литейные сверхпластичные стали и Fe-Cr-Mn-Al-Ti-N-C-сплавы с карбонит- ридным упрочнением.

В металлургической промышленности освоены Fe-Cr-Ni-Ti-C-стали (например, сталь 08Х17Н61), (DU 21) — для деталей оснастки, и безни- никелевые стали для производства холоднокатанного листа по ГОСТ 5632- 72. Это стали ферритного класса марок 08X17Т и 08X18Т (DU 77), выплавляемые в соответствии с ТУ 14-1-4017—85 и используемые в продовольственном и текстильном машиностроении для получения деталей методами штамповки, вытяжки, гибки и сварки. Ударная вязкость сталей 20…60 Дж/см2. Предложена также сложнолегированная хромоникельалюминиевая сталь с повышенными упругопластическими свойствами и низким содержанием никеля.

Износостойкие сплавы на основе Ni3Al являются типичными полу-хрупкими материалами. Повысить их механические свойства можно посредством легирования такими элементами, как молибден, тантал, медь. Сложнолегированные сплавы на основе Ni3Al могут быть использованы в качестве конструкционных для работы при повышенных температурах. Однако данные по трещиностойкости не только сложных сплавов, но и просто легированного Ni3Al отсутствуют.

Коленчатый вал — что это такое

Коленчатый вал – это одна из самых важных деталей любого двигателя. Она строго индивидуальна для каждой модели автомобиля и в процессе работы притирается к конкретному двигателю.

1. Что такое коленчатый вал, его основные задачи?

Коленчатый вал (коленвал) – это главный элемент двигателя автомобиля, являющийся частью кривошипно-шатунного механизма, который преобразует энергию сгорающих в цилиндрах двигателя газов в механическую энергию.

Главная задача коленчатого вала – преобразовать возвратно-поступательные движения поршней двигателя в крутящий момент, который через трансмиссию передаётся на колёса автомобиля. Одной из основных технических характеристик коленчатого вала, как и всего двигателя, является радиус кривошипа. Это расстояние от осей коренных шеек (шейки, в которых вращается коленвал в цилиндровом блоке) к осям шатунных шеек (шейки, которые вращаются внутри большой головки шатуна). Удвоенный радиус кривошипа являет собой длину хода поршня, которая определяет объём цилиндров. Если изменить длину радиуса кривошипа при неизменном диаметре цилиндра, это приведёт к изменению объёма цилиндров. Эту зависимость часто используют, чтобы менять технические характеристики всего двигателя в определённом направлении.

Подбирая соотношение длины хода поршня и диаметра цилиндра, двигатель можно сделать длиноходным (ход поршня превышает диаметр цилиндра) или короткоходным (диаметр цилиндра больше, чем ход поршня). Короткоходные двигатели дают возможность повысить мощность за счёт увеличения скорости вращения. А длиноходные двигатели более экономичны и обеспечивают высокий крутящий момент на низких оборотах.

При изменении параметров коленчатого вала происходит изменение всех параметров двигателя, поэтому нужно быть предельно осторожным, тюнингуя свой автомобиль, так как технические характеристики часто меняются не в лучшую сторону.

2. Материалы, из которых изготовлен коленчатый вал.

Когда двигатель работает, на коленчатый вал действую сильные нагрузки. Его надёжность определяется конструкцией и материалом, из которого он изготовлен. Этот элемент двигателя, как правило, имеет цельную структуру. А потому материалы для него должны быть максимально прочными, потому что от прочности коленчатого вала будет зависеть работа всей системы.

В качестве материалов для изготовления коленвалов используют углеродистую и легированную сталь либо чугун высокой прочности. Коленвал можно изготовить методом литья, методом ковки из стали или методом точения. Заготовки получают способом горячей штамповки или способом литья. Очень важно, как расположены волокна материалов в заготовках. Чтобы не допустить их перерезания в дальнейшей обработке, применяются гибочные ручьи. Когда заготовка готова, её дополнительно обрабатывают под высокой температурой и очищают от окалины (дробомётной машиной или методом травления).

Материал и способ производства коленвала подбирается в зависимости от типа и класса автомобиля.

1. В серийных моделях коленвал производят из чугуна методом литья. Это даёт возможность уменьшить себестоимость производства и уложиться в указанные расчёты.

2. Более дорогие спортивные модели оснащают кованным стальным коленвалом. Подобные детали имеют множество преимуществ над литыми по габаритам, весу и прочности, а потому всё чаще применяются в автомобилестроении.

3. Для самых дорогих двигателей коленвал вытачивают из цельного стального куска. При этом значительная часть материала попросту становится отходами.

3. Конструкция коленчатого вала.

Конструкция коленчатого вала определяются количеством цилиндров, их конфигурацией и порядком работы, от чего зависит расположение и количество коренных и шатунных шеек. Например, в двигателях V6 присутствует небольшое угловое смещение шатунных шеек по длине вала. В американской версии двигателя V8 коленвал напоминает крест, а в европейской версии V8 для спортивных автомобилей коленвал плоский. Несмотря на всё это, конструкция разных коленчатых валов очень похожа. Конструктивно коленчатый вал состоит из таких основных элементов:

1. Коренные шейки – опорная шейка, которая находится в коренном подшипнике (располагается в картере двигателя).

2. Шатунные шейки – опорные шейки, которые связывают коленвал с шатунами (в них проходят масленые каналы для смазки) и служат опорой для шатунов.

3. Щёки вала – элемент, который связывает между собой коренные и шатунные шейки.

4. Носок (выходная передняя часть вала) – часть, на которую крепится зубчатое колесо либо шкив отбора мощности, соединяющиеся с газораспределительным механизмом, распределительным валом, гасителем крутильных колебаний, вспомогательными узлами и элементами.

5. Хвостик (выходная задняя часть вала) – часть, которая соединяется с маховиком или шестернёй отбора мощности.

6. Противовесы – элемент коленвала (по сути, продолжение щеки в противоположную сторону от шатунных шеек), который отвечает за разгрузку коренных шеек от сил инерции нижних частей шатунов и неуравновешенных масс кривошипа и обусловливают плавную работу двигателя.

7. Подшипники скольжения – обеспечивают вращение коленчатого вала на опорах. Подшипники являют собой тонкостенные вкладыши, изготовлены из стальной ленты с антифрикционным слоем. Вкладыши фиксируются в опоре выступом, который не позволяет им перекручиваться или за счёт тугой посадки. Наличие смазки обеспечивает простое вращение в подшипниках на протяжении долгого времени.

8. Упорный подшипник скольжение – элемент, который не допускает осевых перемещений коленчатого вала. Он устанавливается на крайнюю коренную шейку или на среднюю коренную шейку. Количество коренных шеек, обычно, превышает количество шатунных на единицу (такой коленвал называют полноопорным) и они имеют больший диаметр.

Коленом называют шатунную шейку, которая располагается между двумя щеками. Положение колен определяется особенностями работы двигателя, положением его цилиндров и должно обеспечивать его уравновешенность, минимальные колебания и минимальные крутильные моменты.

Место перехода шейки к щеке – это самое нагруженное место в конструкции коленвала. Для того, чтобы снизить напряжение на это место, переход делают с галтелью (радиусом закругления). Галтели увеличивают длину вала и для снижения этого значения их углубляют в шейку или щеку. Все коренные и шатунные шейки интегрированы в смазочную систему двигателя. Эти элементы смазываются под давлением. Подвод масла организован к каждой из коренных шеек от общей магистрали в индивидуальном порядке. А к шатунным шейкам масло попадает по каналам в щеках.

4. Обслуживание коленчатого вала.

Коленчатый вал, как и любая деталь автомобиля требует периодического обслуживания. Для этого нужно уметь его снимать и устанавливать обратно.

Снятие коленчатого вала производится в такой последовательности:

1. Демонтируется двигатель из автомобиля, а потом из него снимаются все элементы.

2. Двигатель переворачивается коленвалом к верху. Крышки коренных подшипников отличаются, поэтому необходимо запомнить их положение.

3. Снимаются крышки коренных подшипников.

4. Поднимается коленвал, а заднее уплотнительное кольцо снимается.

5. Снимаются коренные вкладыши с крышек коренных подшипников и блока цилиндров.

После снятия производится проверка коленчатого вала.

Алгоритм проверки коленчатого вала:

1. Промыть бензином все составляющие и просушить деталь.

2. Тщательно осмотреть коленвал на наличие негативных следов от использования (трещины, сколы, сильный износ). Если же коленвал признан непригодным для дальнейшей эксплуатации, то придётся приобрести новый.

3. Прочистить, промыть и продуть сжатым воздухом все каналы для масла, предварительно открутив пробки.

4. Если на шатунных шейках обнаружены задиры или царапины, то их необходимо отшлифовать и отполировать. После этого опять следует продуть воздухом масляные каналы.

5. Осмотреть вкладыши коренных подшипников. Если на них есть дефекты, то их необходимо заменить на новые.

6. Осмотреть маховик и при обнаружении на нём дефектов, маховик стоит заменить.

7. Осмотреть подшипник носка и, если на нём есть негативные следы эксплуатации, то его нужно выпрессовать и запрессовать новый.

8. Осмотреть сальник, который находится в крышке распределительных звёздочек и при необходимости заменить эту деталь. При большом пробеге автомобиля сальник меняют в обязательном порядке.

9. Сменить и обжать набивку заднего уплотнения коленвала.

10. Проверить резиновые уплотнители, которые расположены в держателе набивки. Если они непригодны для дальнейшего использования, то их нужно заменить.

После проверки коленчатый вал необходимо установить обратно. Установка коленчатого вала производится в обратной последовательности к его снятию. Перед установкой нужно обязательно смазать все шейки и другие элементы коленвала моторным маслом. После установки следует проверить, что коленчатый вал вращается легко и плавно. В противном случае придётся его опять снять и установить заново, добиваясь плавности хода.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.