Чем отличается ось от вала?

Оглавление [Показать]

Содержание

Что есть вал?

Слово «вал» также имеет праславянские корни (наличествует практически во всей группе славянских языков) и по смыслу относится к чему-то более крупному, округлому и перемещающемуся (катящемуся) — сравните, например, происходящую от него волну и цилиндрический валёк для отжима белья или раскатывания теста. Применительно к современному техническому пониманию термина, вал обозначает специализированную деталь машины, конструктивно предназначенную для передачи вращающего момента от/к расположенных на нём деталей и точек закрепления (опор).

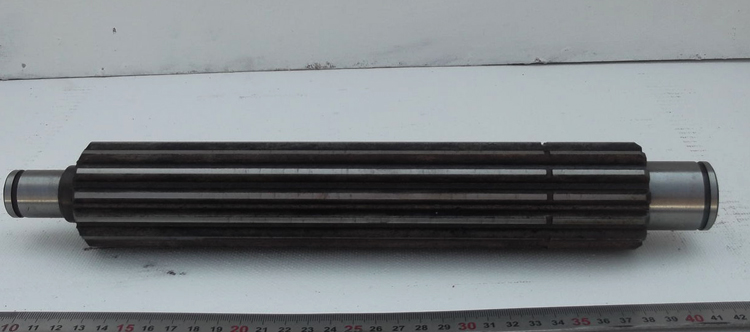

Вал заднего хода

Обратите внимание, что технологически вал совершенно не обязательно «прямой и гладкий»: достаточно взглянуть на коленчатый вал (коленвал) в любом поршневом двигателе внутреннего сгорания в автомобиле. Конструкционно вал также может быть как пустотелым, так и цельным, гладким/ступенчатым и даже полностью гибким: любители раритетных авто немедля вспомнят культовые модели с гибким валом вместо карданной передачи (карданного вала), а более «приземлённые» — малоприятный зубоврачебный кабинет с бормашиной, где вращение зубному бору передаётся именно очень длинным гибким валом, вращающемся на большой скорости (вплоть до десятка тысяч оборотов в минуту!) Впрочем, ту же конструкцию можно наблюдать и у более «приятного» устройства — ручной гравировальной машинки, которой наносятся поздравительные/дарственные надписи на самые разнообразные вещи и подарки.

Особенности эксплуатации

Из сравнения вышеприведённых описаний уже видно кардинальное отличие любого используемого в технике вала от оси: вал обязательно служит для передачи крутящего момента (силового воздействия) от контактирующих с ним сопряжённых деталей — это особенно наглядно в случае гибкого вала. Исходя из этого столь же сильно различаются и конструкционно-технологические параметры этих двух типов деталей: ось противодействует изгибающему её механическому усилию, в то время как вал испытывает нагрузку на скручивание. Соответственно, сильно различаются и технологические режимы обработки и сами конструкционные материалы, используемые в обоих случаях.

Из вышесказанного также совершенно очевидно, что упомянутый ранее термин «шпиндель» никоим образом не может быть синонимом термину «ось», причём совершенно не важно, о каком именно из всех возможных технических шпинделей идёт речь:

- Шпинделе в металлообрабатывающем станке, где закрепляется обрабатываемая заготовка.

- В некоторых типах трубопроводной арматуры.

- Шпинделе компьютерного жёсткого диска, на котором закрепляется пластина (пакет пластин) для чтения-записи информации.

- Определённой вращающейся рабочей части любого станка для шлифовки — и так далее.

Во всех этих случаях речь идёт о специализированных валах, поскольку для функционирования вышеуказанных устройств совершенно необходима максимально полная передача механической энергии вращения посредством шпинделя из одного места в другое (к детали, обрабатываемой поверхности, запорному элементу арматуры и так далее).

4. Валы и оси

4.1. Какую деталь называют валом, а какую – осью?

В ал – вращающаяся деталь машины, передающая вращающий момент от

ал – вращающаяся деталь машины, передающая вращающий момент от

одной детали к другой. На вал устанавливают вращающиеся детали и закрепляют их на нем. При работе вал испытывает изгиб и кручение, а в отдельных случаях – дополнительно растяжение или сжатие.

Ось – деталь машины, предназначенная для поддержания установленных на ней деталей. В отличие от вала ось не передает вращающего момента и, следовательно, не испытывает кручения.

4.2. Типы валов и осей.

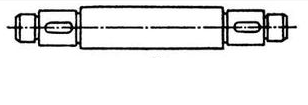

По геометрической форме валы делятся на:

● Прямые 1 и 2.

● Гибкие 3.

● Коленчатые 4.

По конструкции прямые валы и оси делятся на:

● Гладкие 1.

● Ступенчатые 2.

Оси бывают вращающиеся и неподвижные.

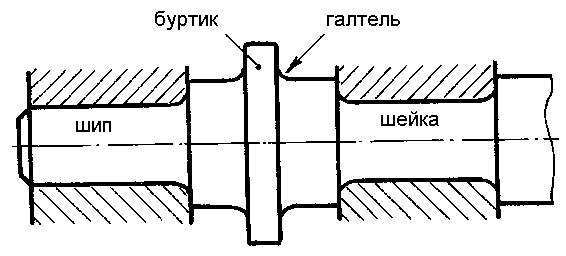

4.3. Конструктивные элементы валов и осей.

● Цапфа – опорная часть вала или оси.

Цапфа – опорная часть вала или оси.

● Шип – цапфа на конце вала или оси.

● Шейка – цапфа в середине вала или оси.

● Буртик – кольцевой выступ на валу или оси.

● Галтель – плавный скругленный переход от одной поверхности к другой.

4.4. Основные критерии работоспособности валов.

● Прочность.

● Жесткость.

● Виброустойчивость.

4.5. Три этапа расчета и конструирования вала.

● Проектный расчет. Определяют диаметр концевого участка вала из условия прочности на кручение. Полученное значение диаметра округляют до ближайшего стандартного размера согласно ГОСТ «Нормальные линейные размеры».

● Конструирование вала. Определяют его размеры, исходя из конструктивных соображений.

● Проверочный расчет. Проверяют прочность сконструированного вала: определяют нагрузки на вал, составляют расчетную схему вала, определяют опорные реакции вала и строят эпюры изгибающих и крутящих моментов, рассчитывают напряжения в опасном сечении и проверяют прочность.

5. Опоры валов и осей

5.1. На что опираются валы и оси в работающей машине?

Валы и вращающиеся оси монтируют на опорах, которые обеспечивают вращение, воспринимают нагрузки и передают их основанию машины. Основной частью опор являются подшипники, которые могут воспринимать радиальные, радиально-осевые и осевые нагрузки.

По принципу работы различают:

● Подшипники скольжения.

● Подшипники качения.

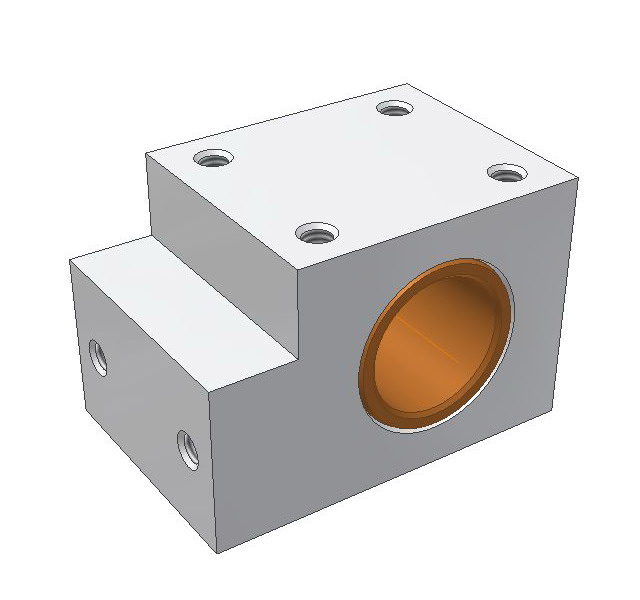

5.2. Что такое подшипник скольжения?

Простейшим подшипником скольжения является отверстие, расточенное непосредственно в корпусе машины, в которое обычно вставляют втулку (вкладыш) из антифрикционного материала. Цапфа вала скользит по опорной поверхности.

5.3. Достоинства и недостатки подшипников скольжения.

Достоинства:

● Малые габариты в радиальном направлении.

● Хорошая восприимчивость к ударным и вибрационным нагрузкам.

● Возможность применения при очень высоких частотах вращения вала.

● Возможность использования при работе в воде или агрессивной среде.

Недостатки:

● Большие габариты в осевом направлении.

● Значительный расход смазочного материала и необходимость систематического наблюдения за процессом смазывания.

● Необходимость применения дорогостоящих и дефицитных антифрикционных материалов для вкладышей.

5.4. Основные требования к материалам, применяемым в подшипниках скольжения.

Материалы вкладышей в паре с цапфой должны обеспечивать:

● Малый коэффициент трения.

● Высокую износостойкость.

● Хорошую прирабатываемость.

● Коррозионную стойкость.

● Малый коэффициент линейного расширения.

● Низкую стоимость.

Ни один из известных материалов всем комплексом этих свойств не обладает. Поэтому применяют различные антифрикционные материалы, наилучшим образом отвечающие конкретным условиям работы.

5.5. Основные материалы, применяемые в подшипниках скольжения.

Материалы вкладышей можно разделить на три группы.

● Металлические. Баббиты (сплавы на основе олова или свинца) обладают высокими антифрикционными свойствами, хорошей прирабатываемостью, но дороги. Хорошими антифрикционными свойствами обладают бронзы, латуни, цинковые сплавы. При невысоких скоростях применяют антифрикционные чугуны.

● Металлокерамические. Пористые бронзографитовые или железографитовые материалы пропитывают горячим маслом и применяют при невозможности обеспечения жидкой смазки. Эти материалы способны достаточно долго работать без подвода смазочного материала.

● Неметаллические. Полимерные самосмазывающиеся материалы используют при значительных скоростях скольжения. Фторопласты имеют малый коэффициент трения, но высокий коэффициент линейного расширения. Подшипники с резиновыми вкладышами применяют с водной смазкой.

5.6. Критерии работоспособности подшипников скольжения.

Основным критерием является износостойкость трущейся пары.

Работа сил трения в подшипнике преобразуется в тепло, поэтому еще одним критерием является теплостойкость.

5.7. Что такое подшипник качения?

Готовый узел, который состоит из наружного 1 и внутреннего 2 колец с дорожками качения, тел качения 3 (шариков или роликов) и сепаратора 4, разделяющего и направляющего тела качения.

5.8. Достоинства и недостатки подшипников качения.

Достоинства:

● Малые потери на трение.

● Высокий КПД.

● Незначительный нагрев.

● Высокая нагрузочная способность.

● Малые габаритные размеры в осевом направлении.

● Высокая степень взаимозаменяемости.

● Простота в эксплуатации.

● Малый расход смазки.

Недостатки:

● Чувствительность к ударным и вибрационным нагрузкам.

● Большие габариты в радиальном направлении.

● Шум при больших оборотах.

5.9. Как классифицируются подшипники качения?

● По форме тел качения – шариковые и роликовые, причем роликовые: цилиндрические, конические, бочкообразные.

● По направлению воспринимаемой нагрузки – радиальные (воспринимают радиальные нагрузки), радиально-упорные (воспринимают радиальные и осевые нагрузки) и упорные (воспринимают осевые нагрузки).

● По числу рядов тел качения – однорядные, двухрядные и многорядные.

5.10. Основные причины потери работоспособности подшипников качения.

● Усталостное выкрашивание после длительной работы.

● Износ – при недостаточной защите от абразивных частиц.

● Разрушение сепараторов, характерное для быстроходных подшипников, особенно работающих с осевыми нагрузками или с перекосом колец.

● Раскалывание колец и тел качения – при недопустимых ударных нагрузках и перекосах колец.

● Остаточные деформации на дорожках качения в виде лунок и вмятин – у тяжелонагруженных тихоходных подшипников.

5.11. Как проводится подбор подшипников качения?

При проектировании машин подшипники качения не конструируют, а подбирают из стандартных.

Различают подбор подшипников:

● По базовой статической грузоподъемности для предупреждения остаточной деформации – при частоте вращения не более 10 об/мин.

● По базовой динамической грузоподъемности для предупреждения усталостного разрушения (выкрашивания) – при частоте вращения более 10 об/мин.

Чем отличается ось от вала? Какие различают виды осей и валов? Из каких материалов их изготавливают?

Валом называют деталь (как правило, гладкой или ступенчатой цилиндрической формы), предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т.д., и для передачи вращающего момента.

лебедка шпонка клиновая врезная

При работе вал испытывает изгиб и кручение, а в отдельных случаях помимо изгиба и кручения валы могут испытывать деформацию растяжения (сжатия).

Некоторые валы не поддерживают вращающиеся детали и работают только на кручение.

Вал 1 имеет опоры 2, называемые подшипниками. Часть вала, охватываемую опорой, называют цапфой. Концевые цапфы именуют шипами 3, а промежуточные — шейками 4.

Прямой вал: 1 — вал; 2 — опоры вала; 3 — цапфы; 4 — шейка

Осью называют деталь, предназначенную только для поддержания установленных на ней деталей.

В отличие от вала ось не передает вращающего момента и работает только на изгиб. В машинах оси могут быть неподвижными или же могут вращаться вместе с сидящими на них деталями (подвижные оси).

Не следует путать понятия «ось колеса», это деталь и «ось вращения», это геометрическая линия центров вращения.

Конструкции осей: а — вращающаяся ось; б — неподвижная ось

Формы валов и осей весьма многообразны от простейших цилиндров до сложных коленчатых конструкций. Известны конструкции гибких валов, которые предложил шведский инженер Карл де Лаваль ещё в 1889 г.

Форма вала определяется распределением изгибающих и крутящих моментов по его длине. Правильно спроектированный вал представляет собой балку равного сопротивления. Валы и оси вращаются, а следовательно, испытывают знакопеременные нагрузки, напряжения и деформации (рис.). Поэтому поломки валов и осей имеют усталостный характер.

Колебания изгибных напряжений оси колёсной пары в движении: а — на малой скорости; б — на эксплуатационной скорости

Классификация валов и осей

По назначению валы делят на валы передач (на них устанавливают детали передач) и коренные валы (на них устанавливают дополнительно еще и рабочие органы машины).

Типы валов: а — кривошипный вал: б — коленчатый вал; в — гибкий вал; г — телескопический вал; д — карданный вал

Форма валов и осей разнообразна и зависит от выполняемых ими функций. Иногда, валы изготавливаются совместно с другими деталями, например, шестернями, кривошипами, эксцентриками.

По геометрической форме валы делят на: прямые; кривошипные; коленчатые; гибкие; телескопические; карданные. Кривошипные и коленчатые валы используют для преобразования возвратно-поступательного движения во вращательное (поршневые двигатели) или наоборот (компрессоры); гибкие — для передачи вращающего момента между узлами машин, меняющими свое положение в работе (строительные механизмы, зубоврачебные машины и т.п.); телескопические — при необходимости осевого перемещения одного вала относительно другого.

Гибкие валы изготавливаются многослойной навивкой стальной пружинной проволоки на тонкий центральный стержень. Они сохраняют достаточную гибкость лишь при небольших диаметрах, так как при увеличения диаметра момент инерции сечения, а, следовательно, и жесткость резко возрастают, Поэтому при всех положительных качествах и удобстве привода, такие валы не могут передавать сколько-нибудь значительной мощности и имеют сравнительно узкое применение.

Оси обычно изготовляют прямыми. Наиболее широко распространены в машиностроении прямые валы и оси. Коленчатые и криволинейные валы относятся к специальным деталям и в настоящем курсе не изучаются.

По конструктивным признакам: гладкие валы и оси; ступенчатые валы и оси; валы-шестерни; валы-червяки.

Для осевого фиксирования деталей на валу или оси используются уступы, буртики, конические участки, стопорные кольца, распорные втулки, которые могут монтироваться в одном комплекте с другими деталями.

Наиболее удобны для сборки узлов ступенчатые валы: уступы предохраняют детали от осевого смещения и фиксируют их положения при сборке, обеспечивают свободное продвижение детали по валу до места ее посадки. Желательно, чтобы высота уступов допускала разборку узла без вынимания шпонок из вала. Диаметры посадочных участков должны быть выполнены по ГОСТ 6636-69, поскольку на эти диаметры существуют калибры массового производства. Для обеспечения необходимого вращения деталей вместе с осью или валом применяют шпонки, шлицы, штифты, профильные участки валов и посадки с натягом. По типу сечения валы и оси бывают; сплошные; полые комбинированные. Применение полых валов приводит к существенному снижению массы и повышению жесткости вала при той же прочности, но изготовление полых валов сложнее сплошных. Полыми валы изготовляют и в тех случаях, когда через вал пропускают другую деталь, подводят масло. Участки 1 осей и валов, которыми они опираются на подшипники при восприятии осевых нагрузок, называют пятами. Опорами для пят служат подпятники 2. Посадочные поверхности валов и осей под ступицы насаживаемых деталей называют цапфами и выполняют цилиндрическими, коническими или шаровыми. При этом принято называть промежуточные цапфы шейками, концевые — шипами. Широкое распространение в машиностроении получили цилиндрические цапфы; конические и шаровые цапфы применяют редко.

Опора вертикального вала: 1 — пята; 2 — подпятник

Цапфы: цилиндрические — а; конические — б; шаровые — в

Переходные участки между двумя диаметрами выполняют:

- 1) с галтелью постоянного радиуса;

- 2) с галтелью переменного радиуса. Такая галтель снижает концентрацию напряжений и увеличивает долговечность. Применяется она на сильно нагруженных участках валов и осей.

Конструктивные разновидности переходных участков между ступенями валов и осей: канавка со скруглением для выхода шлифовального круга; галтель постоянного радиуса; галтель переменного радиуса.

Конструктивные разновидности переходных участков вала: а — канавка; б — галтель; в — галтель переменного радиуса; г — фаска

Торцы валов и осей делают с фасками, т.е. слегка обтачивают их на конце. Посадочные поверхности валов и осей обрабатывают на токарных и шлифовальных станках.

Заплечики валов и осей препятствуют сдвигом лишь в одном направлении. В случае возможного осевого смещения в противоположную сторону для его исключения применяют гайки, штифты, стопорные винты и т.д. Концы валов для установки муфт, шкивов и других деталей, передающих вращающие моменты, выполняют цилиндрическими или коническими, а их размеры стандартизованы. Для установки шпонок вал снабжают пазом.

Материалы валов и осей

Основными критериями работоспособности валов и осей являются жесткость, объемная прочность и износостойкость при относительных микроперемещениях, которые вызывают коррозию.

В качестве материала для осей и валов чаще всего применяют углеродистые и легированные стали (прокат, поковка и реже стальные отливки), так как они обладают высокой прочностью, способностью к поверхностному и объемному упрочнению, легко получаются прокаткой цилиндрические заготовки и хорошо обрабатываются на станках, а также высокопрочный модифицированный чугун и сплавы цветных металлов (в приборостроении). Для неответственных малонагруженных конструкций валов и осей применяют углеродистые стали без термической обработки. Ответственные тяжело нагруженные валы изготовляют из легированной стали 40ХНМА, 25ХГТ и др. Без термической обработки применяют стали 35 и 40, Ст5, Стб, 40Х, 40ХН, ЗОХНЗА, с термической обработкой — стали 45, 50 и др.

Шейки валов, работающие на трение в подшипниках скольжения, должны иметь более твердую поверхность (НRС=50-60), что может быть достигнуто применением закалки TBЧ или цементации и закалки.

При небольших диаметрах зубчатых колес вал и шестерню выполняют как одно целое. В этом случае материал для изготовления вала-шестерни выбирают в соответствии с требованиями, предъявляемыми к материалу шестерни.

Механическую обработку валов обычно производят в центрах, для чего заготовки валов снабжают центровыми отверстиями. Канавки, галтели, шпоночные пазы на одном валу желательно иметь одинаковых размеров, чтобы обработать их одним и тем же инструментом.

В автомобильной и тракторной промышленности коленчатые валы двигателей изготавливают из ковкого или высокопрочного чугуна.

- ВКонтакте

- РћРТвЂВВВВВВВВнокласснРСвЂВВВВВВВВРєРСвЂВВВВВВВВ

- Telegram

- Viber