БелАЗ фото по отношению с человеком

Оглавление [Показать]

Содержание

Автор облика карьерного самосвала БелАЗ-540 о своей деятельности

Иллюстрации из архива семьи Кобылинских, архива ВНИИТЭ. Творческая реставрация иллюстраций – Юлия Романова

За высокое качество внедрённых в производство художественно-конструкторских проектов Валентин Сергеевич Кобылинский в 1971 году награждён орденом «Знак Почёта». Важнейшим этапом в творчестве мастера стало сотрудничество с Белорусским автозаводом в Жодино, где с его участием были созданы серийные карьерные самосвалы БелАЗ-540, БелАЗ-548, БелАЗ-549, аэродромный тягач БелАЗ-7421 и другие машины. Сегодня мы завершаем публикацию воспоминаний выдающегося дизайнера.

Одноместная кабина

Как возникла одноместная кабина БелАЗ-540? Рассуждал я так: на обычное стекло садится пыль. Кроме того, по правилам, ковш не должен ходить над кабиной. Но правила сплошь и рядом нарушают. Сверху на стекло может свалиться камень. А когда крыша нависает над стеклом, получается как бы дополнительная защита. Саша Паршин сделал обычную кабину со стеклом, наклонённым, как обычно. Он визуально стремился приблизиться к тому, что привыкли видеть. А я – обострить. Подтверждение своей правоты я увидел в проспектах американской фирмы Le Tourneau Westinghouse. Её карьерные самосвалы уже имели кабину с отрицательным наклоном ветрового стекла. Проспектов было много, но из всего я вычленил именно «Ле Турно». И второй – французский Berliet, спецмашину для перевозки труб. Эту машину делал большой художник. (По некоторым сведениям, карьерный самосвал Le Tourneau был закуплен после американской выставки 1959 года. Был закуплен один из вариантов трубовоза Berliet. Ред.)

Потом я предложил цельный капот. Не N-ое количество откидных щитков по бокам и сверху. Пусть отваливается весь передок. Тяжёлый? Так поставьте пружины какие-нибудь, уравновесьте! На другой день начальник бюро кабин Феликс Викторович Козловский (я останавливался у него, когда приезжал в Жодино) сообщил заговорщецки: «Поставим торсион!». Попробовали сделать. И вот на испытании освободили защёлки, громадный капот чуть приподнялся и уравновесился. Открывался и закрывался он очень легко, несмотря на вес.

Я всегда уважал в форме «рабочесть» и старался выявить её красоту. В своём проекте «540-го» я зарядился образом этакого «карьерного корабля». Корабль – именно такой образ я себе представил.

Освещение для работы в карьере – важный элемент. На первых БелАЗах стояли четыре отдельных фары. На 115-тонной машине (выше этой грузоподъёмности я на БелАЗе не поднялся) я предложил разместить внизу по центру блок из шести фар. Стандарты, придуманные для дорожных машин, в такой технике только тормозят её развитие. Пусть специалист настроит фары так, чтобы светили, куда и как нужно! А мне начальник бюро электрооборудования возражает: «По ГОСТу так не положено!»

Да как тебе не стыдно! Ты – начальник бюро такой машины, и ты должен корректировать этот ГОСТ! А если надо, и предлагать новый. В конце концов, стандарт должен фиксировать нормы освещённости, а не место фар. Как я с ним ни спорил, пустые хлопоты.

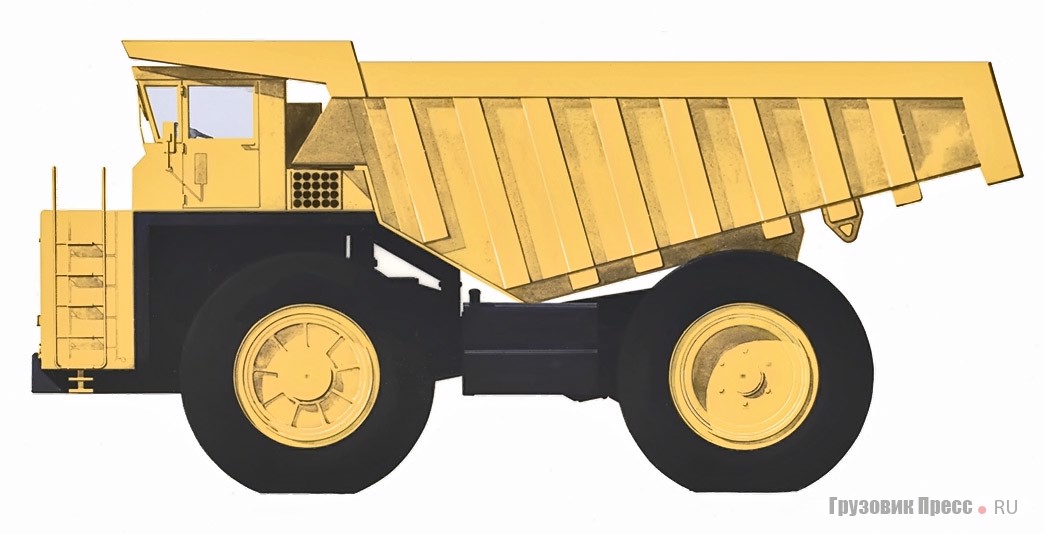

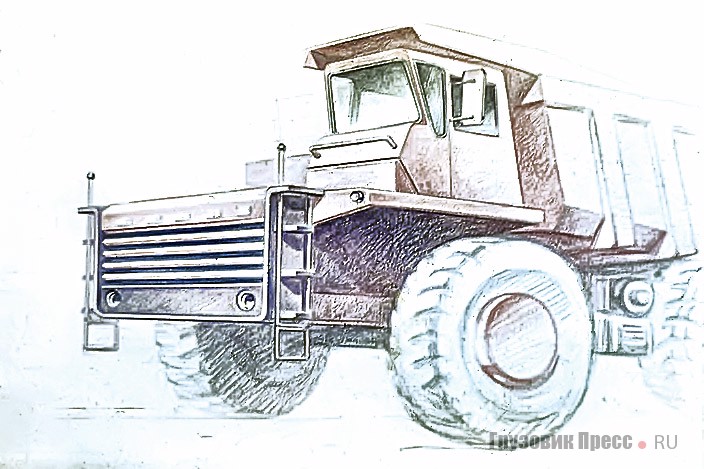

Поисковые эскизы различных БелАЗов (грузоподъёмность 40–120 т). В.С. Кобылинский

Поисковые эскизы различных БелАЗов (грузоподъёмность 40–120 т). В.С. Кобылинский

В среднем на каждую модель БелАЗа предлагалось 3–7 вариантов решения внешнего вида и одна-две модели в масштабе 1:10. На БелАЗе был хороший модельщик-«деревянщик», красивый кучерявый парень, но совершенно неграмотный, чертежей он не понимал. Я ему объяснял на пальцах, что и как надо сделать. И всё получалось.

Когда группа создателей БелАЗ-540 получила госпремию, меня в списках награждённых не оказалось. Уже много позже я поинтересовался у главного конструктора Заля Львовича Сироткина, как так получилось. Он смутился… дескать, так много людей из министерства посчитали себя причастными к этому проекту. С другой стороны, штатным работником Белорусского автозавода я никогда не был… Все работы выполнялись как «оказание технической помощи БелАЗу». У меня даже ничего не осталось от проектов для БелАЗа. Я подшивал эскизы в папку-скоросшиватель и ставил на полку в КБ. Уезжая в последний раз, я не знал, что уезжаю навсегда.

Вот – дизайн!

Никого не виню. Руководство ОГК БелАЗ переманивало меня, когда я еще был в НАМИ. Позднее меня уговаривали перейти в минский филиал ВНИИТЭ и переехать к ним на ПМЖ, обещая и большую квартиру в Минске, и хорошую работу для жены. Я так и не принял этих предложений.

Знаете, рано или поздно всё меняется. Например, директора НАМИ. Армен Вартанович Осипян и сменивший его в 1956 году Владимир Иванович Веденяпин. Ну и разница! Осипян мельче ЗиМа транспорт не признавал. А тут выходишь из института: у подъезда «Москвич», в нём четверо сидят, и Веденяпин втискивается.

Поисковые эскизы аэродромных тягачей БелАЗ. В.С. Кобылинский.

Во ВНИИТЭ я совершенно не чувствовал над собой начальства. До сих пор не понимаю, что это было – ВНИИТЭ. Какой замечательный аромат, но непонятно чего. На большой лестнице в вестибюле можно было встретить, скажем, великого Рэймонда Лоуи. Его лицо изображало глубокое разочарование. Имя основателя и директора ВНИИТЭ Юрия Борисовича Соловьёва окружено столькими легендами! Безусловно, он был способным организатором, но не дизайнером. Хотя, не будучи дизайнером, он чувствовал или знал, что может, а чего не может быть. Его несомненная заслуга, что нас начали называть дизайнерами. Мы считались художниками-конструкторами. Да и институт был не дизайна, а технической эстетики.

Поисковые эскизы одноосных тягачей БелАЗ. В.С. Кобылинский

Вновь я работал у Долматовского, теперь уже во ВНИИТЭ. В это время в его отдел влилась группа, занимавшаяся дизайном сельхозтехники, в которой были и конструкторы. И никто из художников не хотел этим заниматься. А мне интересно, и я занялся этой темой. Вот уж где самые что ни на есть рабочие машины! Вскоре группа выделилась в самостоятельный отдел. И я стал проектировать машины для Харьковского, Минского, Ташкентского тракторных заводов; хлопко- и чаеуборочные машины, а затем и монтажные краны на колёсном и гусеничном ходу.

Знаете, когда для трактора Харьковского завода я предложил одноместную кабину, конструкторы выступали против. Мол, в ней плохая циркуляция воздуха, душно. (Ну и, конечно, напарника или подружку не провезёшь.) Мы всё-таки выполнили дизайн-проект трактора Т-150 с одноместной кабиной. Валентин Николаевич Ростков*, увидев этот проект, сказал: «Вот – дизайн!» Для меня это был акт признания: не кто-нибудь, а Ростков, человек, не склонный кого-либо хлалить без повода. Помню, когда я увольнялся из НАМИ, именно Ростков рассматривал моё заявление (Долматовский тогда отсутствовал). Прочёл, и сказал: «Ты же думал, прежде чем подавать заявление. Поэтому я не буду тебя отговаривать». И подписал.

*Валентин Николаевич Ростков (1907–1987 гг.) – выдающийся советский художник-конструктор. Начинал в 1935 г. в авиационном КБ Григоровича, работал на ЗиСе, где участвовал в создании ЗиС-16, ЗиС-164, ЗиС-155, ЗиС-127. В НАМИ при его участии создано около 30 проектов. С 1963 г. до ухода на пенсию в 1971 г. работал во ВНИИТЭ.

Продолжал я работать и с БелАЗом, пока ОГК возглавлял З.Л. Сироткин. С его уходом ситуация изменилась. Занявший его место конструктор до этого возглавлял бюро электротрансмиссий и считал, что внешний вид машины не стоит особых забот и затрат. А один из начальников и вовсе заявил: «Машины делаются не для того, чтобы быть красивыми, а для того, чтобы работать». Ну как с таким мнением спорить? Так постепенно моё сотрудничество с БелАЗом прекратилось.

Качество красоты

В какой-то момент в воздухе носилась идея автомобиля из стеклопластика. Для её реализации были назначены четыре организации: Ульяновский автозавод (материальная база), НИИавтопром (технология), НАМИ (конструирование) и ВНИИТЭ (дизайн). Предстояло создать лёгкий грузовой автомобиль вагонной компоновки на замену УАЗ-451/452. Работа сразу пошла не так, как мне хотелось. Как обычно, я эскизировал два варианта внешнего вида: один, какой мне хотелось, и другой – более очевидный, заурядный. Для меня важна особенность конструкции, за которую можно уцепиться при создании формы. «Пункт подачи». Мне хотелось вынести на поверхность особенность компоновки, когда водитель и пассажир расположены по обе стороны от двигателя, словно подвешены в люльках. Решёткой был прикрыт только сам двигатель. Когда Ю.А. вынес оба проекта на широкое обсуждение отдела, вполне предсказуемо был принят второй, заурядный вариант. Затем было сделано два пластилиновых макета в масштабе 1:5, посадочный макет и пластилиновый макет в натуральную величину. На территории ВДНХ под творческие отделы института ВНИИТЭ было отведено помещение образцового четырёхрядного коровника. А опытное производство размещалось в бывшей кошарне. Там наши проекты воплощались в демонстрационные макеты. Обычно моя роль ограничивалась выполнением эскизов и изображением окончательного вида изделия на планшетах. Кроме того, вместе с макетчиком Борисом Павловичем Резановым мы выполняли макеты в масштабе 1:5. Тут я не успевал, и демонстрационные планшеты мне помогали рисовать Андрей Захаров и братья Щербинины. И хотя ульяновский проект в целом отнял немало сил и энергии, не могу назвать его удачным. Ульяновцы отнеслись к нему так же. Думаю, моя вина в том, что я не отстоял перед Долматовским то решение, которое изначально считал более интересным, более острым.

Когда З.Л. Сироткин перебрался в Москву и возглавил бюро грузовых автомобилей в НАМИ, он вспомнил обо мне. Он был недоволен дизайном сельскохозяйственного грузовика, который институт проектировал для Кутаисского автозавода. Это произошло в начале 1980 года. Мне вручили фотографии машины, я сделал несколько эскизов. Однако на обсуждении их откровенно саботировали. В общем, я могу понять такое отношение к человеку со стороны. С тех пор Сироткин мне больше не звонил, а я ему – тем более.

Я подхожу к задачам, как художник. Но с моей задачей не справится ни инженер, ни психолог, ни эргономист – сделать машину красивой, обеспечить «качество красоты».

В мае 1971 года директор ВНИИТЭ Ю.Б. Соловьев затеял международный семинар по дизайну в Минске. Там только что построили помещение для филиала ВНИИТЭ (где сам институт занимал всего два этажа).

Масштабные макеты (М1:5) для Харьковского тракторного завода. Дизайнер – В.С. Кобылинский

Подходит Соловьёв и говорит: «Валентин, почему ты не записался?» Но темы семинара были совсем не для художника. Тема А: «Художественно-конструкторские предложения по системе и средствам механизации погрузочно-разгрузочных процессов, транспортировки и продажи хлебобулочных изделий в магазинах самообслуживания», тема Б: «Художественно-конструкторские предложения по оборудованию площади Якуба Коласа в Минске». Пять групп, тридцать человек из 16 стран. Я решил участвовать в группе, которой предстояло заняться организацией доставки хлеба населению. Я представил, что в России к хлебу особое отношение. Хлеб – это символ жизни, изобилия. Я взялся за контейнер для хлеба – чтобы чувствовалось, что в там его навалом, много, бери!

По заказу Минмонтажспецстроя в конце 1960-х годов я выполнил ряд проектов самоходных кранов. Это было могущественное ведомство, с четырьмя своими заводами – в Калининграде, Туапсе, Ульяновске и Чебаркуле. В Москве, у Павелецкого вокзала, действовало ЦКБ Минмонтажспецстроя. Когда возникала потребность в технике, эта организация сама её проектировала и строила.

Постепенно направленность работы ВНИИТЭ принимала всё более бюрократический характер. Сейчас института уже нет, но он сыграл свою положительную роль в создании, вернее, в объединении под своим началом сети специальных проектных дизайнерских организаций и легализации статуса дизайнера в глазах как производственников, так и всего общества в целом.

Постепенно мне становилось скучно. Но «святу месту не бысть пусту». И я понемногу стал опять втягиваться в дела жены. Мы взяли работу по созданию интерьеров с применением большого количества стекла прежде всего как элементов осветительных и декоративных конструкций. И в какую-то пору сидеть на двух стульях стало невозможно! И, несмотря на уговоры Ю.Б. Соловьева, я уволился из ВНИИТЭ и полностью переключился на «люстростроение». Этим я занимался вместе с женой и примкнувшим к нам инженером-конструктором В.Б. Питерским. Но эта деятельность лежит совсем далеко за рамками автомобильной темы.

Источник фото: maxi-exkavator.ruНа фото — самосвал БЕЛАЗ-75306

Источник фото: maxi-exkavator.ruНа фото — самосвал БЕЛАЗ-75306

Технические характеристики БЕЛАЗ-75306

На самосвал установлен дизельный 4-тактный 16-цилиндровый двигатель Cummins QSK 60-C с электронной системой управления и газотурбинным наддувом. Охлаждается он двухконтурной жидкостной системой с принудительной циркуляцией. Воздух очищается в три этапа (фильтрующие элементы — сухого типа), а отработавшие газы выходят через кузов. Силовая установка смазывается циркуляционной системой под давлением, с использованием поддона «мокрого» типа. Есть жидкостная система предпускового подогрева.

Технические характеристики двигателя

Номинальная мощность при 1 900 об/мин 1 715; 1 864 кВт Максимальный крутящий момент при 1 500 об/мин 9 053; 9 839 Н*м Удельный расход топлива 202 г/кВт*ч Количество цилиндров 16 Рабочий объем цилиндров 60,2 л Диаметр цилиндра 159 мм Ход поршня 190 мм

Самосвал оснащен электромеханической трансмиссией с переменно-постоянным током электропривода и планетарным двухрядным редуктором мотор-колес. Тяговые генераторы могут устанавливаться следующих моделей: СГТМ-1400-8, ГСТ-1600 или ГСН-1600/8. Тяговые электродвигатели тоже предложены на выбор: ДК-724С, ЭК-735А или ЭДП-800.

Максимальная скорость 43 км/ч Передаточное число редуктора мотор-колеса 28,38 Ход поршня переднего цилиндра 320 мм Ход поршня заднего цилиндра 290 мм

Зависимая подвеска для передней оси и ведущего моста оборудована продольными рычагами, которые оснащены центральным шарниром. Рулевое управление — гидрообъемное, управляемыми являются передние колеса (их угол поворота составляет 39 градусов).

Источник фото: belaz.byНа фото — самосвал БЕЛАЗ-75306

Источник фото: belaz.byНа фото — самосвал БЕЛАЗ-75306

Объединенная гидравлическая система БЕЛАЗ-75603 оборудована двухсекционным аксиально-поршневым масляным насосом переменной производительности (максимальное значение составляет 698 дм куб./мин при 1 900 оборотов в минуту).

Технические характеристики гидросистемы

Время подъема кузова 22 с Время опускания кузова 33 с Максимальное давление в гидросистеме 18 МПа Максимальная производительность насосов при 1 900 об/мин

698 куб.дм/мин

Степень фильтрации 10 мкм Тормозные резисторы УВТР 4х600

Рабочая тормозная система представлена сухими дисковыми тормозами с авторегулированием зазора на передних и задних колесах. Стояночный тормоз (постоянно-замкнутый с пружинным приводом и гидроуправлением) установлен на колесах сзади. В качестве вспомогательной системы используется электродинамическое торможение тяговыми электродвигателями с принудительным охлаждением резисторов.

На БЕЛАЗ-75306 установлена двухместная кабина с двумя дверьми и регулируемым пневмоподрессоренным сиденьем водителя. Для пассажира также установлено кресло. Уровень шума в кабине не превышает 80 дБ.

В стандартную комплектацию входят системы видеообзора, пожаротушения с дистанционным включением, автоцентрализованная смазка, телеметрический контроль давления в шинах, контроль топлива и загрузки, устройство сигнализации приближения к высоковольтной линии и отопительно-кондиционерный блок.

Руководство по эксплуатации БЕЛАЗ-75306

Руководство по эксплуатации для БЕЛАЗ-75306 можно скачать здесь.

Источник фото: autowp.ruГрузоподъемность самосвала составляет 220 тонн

Источник фото: autowp.ruГрузоподъемность самосвала составляет 220 тонн

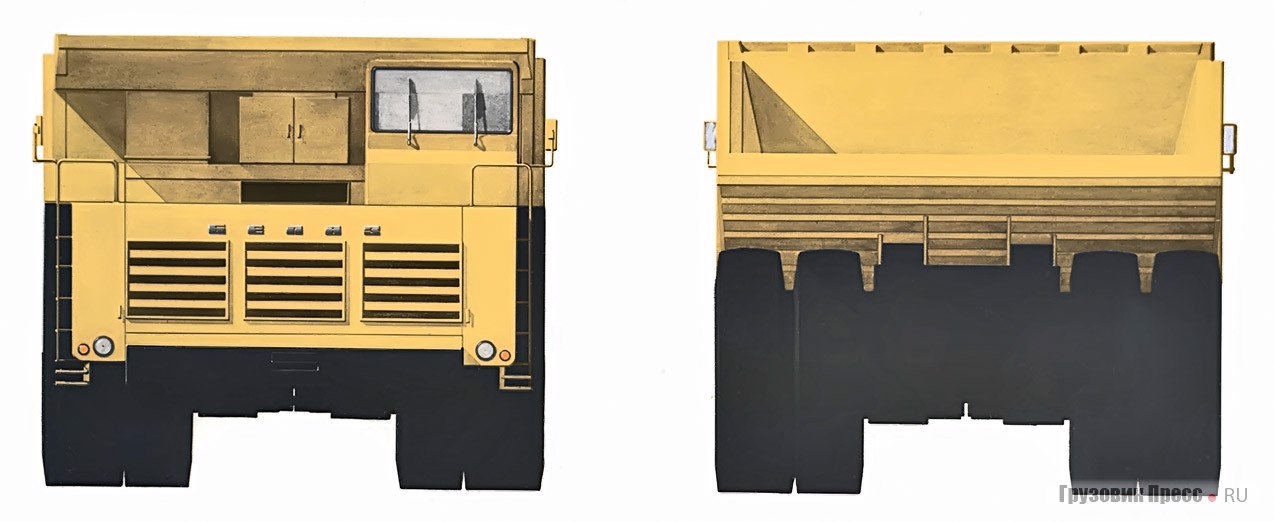

Размеры и грузоподъемность

Длина 13 390 мм Ширина 7 820 мм Высота 6 650 мм Радиус поворота 15 м Габаритный диаметр поворота 34 м Угол поворота управляемых колес 39° Ширина колесной базы 6 100 мм Масса без груза 156 100 кг Полная масса 376 100 кг Грузоподъемность 220 000 кг

Чертеж самосвала БЕЛАЗ-75306

Объем кузова

Геометрический С «шапкой» 80 м3 112 м3 89,5 м3 131 м3 92 м3 130 м3 100 м3 138 м3 103 м3 141 м3 117 м3 147,4 м3

Заправочные емкости

Топливный бак 2 900 л Система охлаждения двигателя 635 л Система смазки двигателя 290 л Гидравлическая система 790 л Редукторы мотор-колес 210 л (105х2) Передние цилиндры подвески 96,6 л (48,3х2) Задние цилиндры подвески 102 л (51×2)

Видео

Видео с канала «Сделано в Кузбассе HD»

Г.Б. Гусаков, инженер по научно-технической информации 1-й категории управления главного конструктора научно-технического центра ОАО «БЕЛАЗ» (УГК НТЦ ОАО «БЕЛАЗ»)

Современная мировая горнодобывающая промышленность переживает не лучшие времена. На фоне затянувшегося экономического кризиса условия конкуренции среди производителей карьерной техники стали гораздо жестче. В настоящий момент основные горнодобывающие компании отдают предпочтение машинам, способным обеспечить наибольшую производительность при наименьших затратах. ОАО «БЕЛАЗ» – управляющая компания холдинга «БЕЛАЗ-ХОЛДИНГ» (далее – ОАО «БЕЛАЗ») является одним из ведущих мировых производителей карьерной и дорожно-строительной техники, который не только выпускает именно такую качественную конкурентоспособную продукцию, но и ежегодно предлагает своим потребителям новые образцы наиболее востребованной техники.

Накопленный уникальный опыт и подтвердившая свою высокую эффективность система разработки, испытаний и постановки на производство новой продукции (на БЕЛАЗе), получили дополнительное развитие после создания собственного научно-технического центра в составе управления главного конструктора карьерной техники, отдела главного конструктора подземной и строительно-дорожной техники, экспериментального цеха и испытательной лаборатории с испытательным полигоном.

Карьерный самосвал БЕЛАЗ-75581 в условиях эксплуатации

За последние время на ОАО «БЕЛАЗ» разработаны и воплощены в металл несколько новых прорывных (наукоёмких) проектов:

Первый проект расширил диапазон применения электромеханической трансмиссии (ЭМТ) на карьерных самосвалах в сторону снижения их грузоподъёмности. Этот шаг оказался нетрадиционным для мировых производителей карьерной техники, т.к. в мировой практике ее создания считалось, что на самосвалах грузоподъемностью до 100 т наиболее эффективна гидромеханическая трансмиссия (ГМТ). Однако в 2012 г. впервые в мире был разработан и изготовлен карьерный самосвал БЕЛАЗ-75581 грузоподъемностью 90 т с электромеханической трансмиссией 4-го поколения.

В настоящее время самосвал успешно эксплуатируется в карьерах Российской Федерации, Казахстана, ЮАР и в сравнении с самосвалами такой же грузоподъёмности, но с ГМТ, имеет лучший показатель по себестоимости тонно-километр перевозимого груза.

Такого успеха позволили добиться преимущества электрического привода над применяемым ранее гидромеханическим:

- улучшились тяговые, скоростные и тормозные характеристики самосвала;

- повысилась его эксплуатационная надёжность, снизились затраты на техническое обслуживание и ремонты.

Второй проект – самый большой в линейке предприятия фронтальный погрузчик БЕЛАЗ-78250 с ковшом объемом 11,5 м3 и грузоподъемностью 20–22 т. Это вдвое больше, чем у предшественника – БЕЛАЗ-7822: вместимость его ковша составляет 6 м3, грузоподъемность – 10 т. Впрочем, крупногабаритность – не единственное, чем выделяется новый погрузчик среди другой техники, выпускаемой нашим предприятием.

Уникальность этой машины обеспечивают прогрессивные технические решения по целому ряду систем и узлов:

- электромеханическая трансмиссия (ЭМТ) переменного тока производства завода «Электросила» (филиал ОАО «Силовые машины»); погрузчики серии БЕЛАЗ-7822 оснащались гидромеханической трансмиссией (ГМТ);

- унификация узлов с 90-тонным карьерным самосвалом БЕЛАЗ-75581;

- современная объединенная гидросистема, призванная обеспечить надежность и высокую динамику работы погрузчика БЕЛАЗ-78250, полностью управляемая компьютером;

- нестандартное рулевое управление: в кабине нового погрузчика вместо привычного для наших машин руля установлены два электронных джойстика: правый отвечает за рабочее оборудование (нечто подобное применяется и на наших серийных погрузчиках), а левый выполняет функции рулевого колеса и управляет электротрансмиссией;

- система автоматического позиционирования рабочего оборудования, позволяющая водителюоператору автоматически осуществлять поднятие ковша на предварительно установленную высоту и возвращать его в рабочее положение;

- система взвешивания поднимаемого груза позволяет просуммировать данные по каждому рабочему циклу и определить, насколько загружен самосвал. Эта информация отображается на жидкокристаллическом дисплее, размещенном на панели приборов в кабине погрузчика.

Погрузчик БЕЛАЗ-78250 с ковшом объемом 11,5 м3

Новый погрузчик был показан в работе в паре с карьерным самосвалом грузоподъемностью 130 т в апреле 2015 г., когда потребители техники ОАО «БЕЛАЗ» и партнеры съехались в Жодино на традиционную научно-техническую конференцию. Кстати, в 2015 г. конференция была приурочена к 55-летию управления главного конструктора научнотехнического центра ОАО «БЕЛАЗ».

Третий проект демонстрирует новую разработку в линейке шахтных самосвалов грузоподъемностью 25 т производства филиала ОАО «БЕЛАЗ» в г. Могилеве.

Самосвал шахтный МОАЗ-75290 предназначен для транспортировки и самосвальной разгрузки горной массы в подземных условиях, не опасных по пыли и газу, а также вне автомобильных дорог общего пользования в условиях открытой добычи полезных ископаемых.

При разработке машины был учтен опыт эксплуатации аналогичной техники МОАЗ предыдущего поколения, учтены замечания и пожелания эксплуатирующих организаций.

В результате для повышения маневренности машины уменьшены ее ширина до (2,5 м) и колесная база (до 5 м), что в свою очередь позволило сократить радиус поворота по крайней выступающей кромки до 7,8 м против 8,5 м у серийной машины МОАЗ-7529. Вместе с тем при более компактных габаритных размерах новой машины по сравнению с предшественником ее грузоподъёмность увеличена до 25 т.

На МОАЗ-75290 установлены следующие системы и узлы:

• Ведущие мосты собственного производства с многодисковыми тормозами обратного действия типа SAHR, повышающие надежность и безопасность при движении на подъемах и спусках в подземных условиях.

• Современный двигатель мощностью 280 л.с. с электронной системой управления и диагностики, с использованием инновационных дизельных технологий и высококачественных комплектующих. Двигатель оснащен системой нейтрализации отработавших газов, имеющей две ступени очистки: каталитический нейтрализатор и сажевый фильтр.

• Колесная формула 4L4, сочленение полурам с горизонтальным и вертикальным шарнирами, блокируемые межколесные дифференциалы заднего моста обеспечивают высокую проходимость самосвала.

• Подвеска переднего моста выполнена на качающейся балке с углом качания ±10° и двумя пневмогидравлическими амортизаторами, задний мост установлен жестко, благодаря чему реализуется плавное движение машины.

• Современная термо- и шумоизолированная кабина МОАЗ-75290 оборудована системами:

— освещения и визуального контроля,

обеспечивающими хорошую видимость рабочей зоны;

— оттаивания передних и задних стекол с защитными решетками (по заказу);

— безопасности ROPS и FOPS, повышающей безопасность труда водителя;

— фильтрации воздуха, принудительной вентиляции и отопления.

• Гидравлическая система, объединенная для рулевого управления и подъема кузова. В системе предусмотрены:

— сброс остаточного давления в гидравлическом контуре;

— возможность аварийного опускания кузова при неработающем двигателе, предотвращающее движение самосвала со скоростью более 10 км/ч при неподнятом кузове.

В настоящее время филиалом проводятся плановые испытания машины.

Четвертый проект, расширивший границы воображения потребителей – роботизированный самосвал БЕЛАЗ грузоподъемностью 130 т.

Роботизированный карьерный самосвал БЕЛАЗ-75131

В отличие от своего предшественника – самосвала с дистанционным управлением – роботизированный вариант способен двигаться по заранее заданному маршруту. В процессе движения самосвала к диспетчеру по беспроводному каналу связи поступает вся необходимая информация о дорожной обстановке, состоянии систем управления. Движение самосвала к месту погрузки или разгрузки в автономном режиме обеспечивается высокоточной системой спутниковой навигации GPS/ГЛОНАСС. Оптико-электронная система, установленная на самосвале, обеспечивает безопасность вождения машины при любых погодных и климатических условиях, а также в любое время суток.

Эта разработка призвана снизить риск для человека при работе в местах с опасными условиями эксплуатации, а также устранить воздействие на организм водителя вредных факторов окружающей среды.

Необходимо также отметить, что опытный оператор в непрерывном технологическом цикле успешно управляет четырьмя-пятью роботизированными самосвалами, находясь в офисе.

На сегодняшний день по заказу потребителей завод готов устанавливать оборудование для роботизированного управления на любую модель карьерного самосвала БЕЛАЗ с электромеханической трансмиссией грузоподъёмностью от 90 до 450 т.

Дальнейшее развитие конструкции самосвала предполагает разработку полностью автономно управляемой машины без прямого участия человека.

Пятый проект открыл заглавную в мировой практике страницу в новом классе самосвалов сверх большой грузоподъемности – свыше 450 т.

Впервые в мире за счёт комплекса оригинальных новаторских инновационных технических решений специалистам БЕЛАЗа удалось сконструировать и создать карьерный самосвал наивысшей грузоподъёмности – БЕЛАЗ-75710. Впервые за всё время существования мирового рынка карьерной техники карьерный самосвал с маркой «БЕЛАЗ» вышел на первое место по грузоподъёмности и был включен в книгу рекордов Гиннеса в номинациях «Самый большой двухосный самосвал» и «Самая большая платформа с объемом кузова 645,4 м3».

Карьерный самосвал БЕЛАЗ-75710 под погрузкой в разрезе «Черниговец» (Россия)

При создании БЕЛАЗ-75710 конструкторы завода отошли от классической схемы проектирования карьерных самосвалов. За основу было принято направление на достижение надёжности, компактности, существенного увеличения производительности в сочетании с выполнением требований международных и европейских стандартов по безопасности. Уникальность самосвала БЕЛАЗ-75710 обеспечивают новые, прогрессивные технические решения по целому ряду систем и узлов:

— наивысшая грузоподъёмность и высокая проходимость достигнуты за счёт применения восьми шин и полного привода всех колёс;

— высокая маневренность обеспечена применением двух поворотных осей и оригинальной кинематики поворота;

— высокая устойчивость самосвала достигнута установкой стоек стабилизаторов, что является ноу-хау в системе подвески;

— экономичность расхода топлива обеспечена применением оптимального алгоритма работы двухдизельной моторной установки. Суммарная мощность силовых модулей составляет 4600 л.с.

— высокая производительность, надёжность и безопасность эксплуатации – за счёт применения электромеханической трансмиссии переменного тока с электрическими дифференциалами и противобуксовочной системой.

Этот исполин может преодолевать кратковременные продольные уклоны дорог до 18%. Его максимальная скорость – 64 км/ч.

Расчётная производительность нового самосвала на 25% выше существующих карьерных самосвалов наивысшей грузоподъёмности. НТЦ ОАО «БЕЛАЗ» предприятия определены основные направления развития карьерной и горнодобывающей техники до 2020 г., которые позволят своевременно реагировать на все изменения на рынке в части выпуска новых видов продукции, её модернизации по заявкам потребителей.

Сегодня первое шасси БЕЛАЗ-75710 успешно эксплуатируется в разрезе «Черниговец» (АО ХК «СДС-Уголь»), где с декабря 2014 г. самосвал занят на вывозе вскрыши, работая в круглосуточном режиме. В ОАО «БЕЛАЗ» ежедневно отслеживают результаты работы машины. По данным на январь 2016 г. БЕЛАЗ-75710 преодолел рубеж по перевозке горной массы в 5 млн 226 тыс. 311 т при грузообороте в 13 млн 221 тыс. 038 т на км. Пробег самосвала составил 61 тыс. 174 км при наработке 5900 моточасов (в наряде).

Следует отметить, что современное высокое качество продукции ОАО «БЕЛАЗ» – результат работы всего предприятия: это не только надежные конструкция и технология производства, а прежде всего, люди – инженеры и рабочие, руками которых создается эта уникальная техника, отвечающая самым строгим требованям и пожеланиям потребителей.

Ключевые слова: БЕЛАЗ, карьерная техника, самосвалы

Огромный БЕЛАЗ раздавил маленькую легковую машину, и превратил ее в «блин». Такой необычный эксперимент был проведен на съемочной площадке фильма о белорусском предприятии. Как можно заметить на видео, самосвал даже не почувствовал, будто наехал на что-то – легковушка для него ничем не отличалась от ровной дорожной трассы.

Самый большой в мире БЕЛАЗ раздавил легковой автомобиль

БЕЛАЗ раздавил легковушку в процессе съемок сцены, которая будет включена в фильм о белорусской компании. Для этого был выбран самый большой в мире самосвал, грузоподъемность которого составляет 450 тонн, а вес – 360 тонн.

БЕЛАЗ раздавил легковую машину в результате эксперимента. Работники завода хотели продемонстрировать масштабы этого автомобиля по сравнению с «малышом». Но в итоге одного сравнения оказалось недостаточно, и пришлось прибегнуть к радикальным мерам. Легковушка превратилась в «блин».

Примечательно, что, несмотря на просьбы съемочной группы не распространять видео процесса, оно все же просочилось в сеть.

ПО «БелАЗ» — ОАО «Белорусский AWтомобильный завод» — один из крупнейших в мире и единственный в СНГ производитель карьерной техники.

На предприятии выпускаются карьерные самосвалы грузоподъёмностью от 30 до 360 тонн, техника для обеспечения производственного цикла в карьерах, машины для подземных работ, бульдозеры, погрузчики, аэродромные тягачи.

БелАЗ 540 «БелАЗ» является экспортоориентированным предприятием: более 70 % продукции реализуется в России. Заводу принадлежит около 30% мирового рынка карьерных самосвалов. Он входит в число семи ведущих мировых концернов по производству карьерной техники.

БелАЗ 549 В 1946 в городе Жодино (близ Минска) началось строительство завода торфяного машиностроения. Через четыре года, в 1950, с его конвейера сошли первые машины.

БелАЗ 7522 В 1951 завод был перепрофилирован на проиводство дорожных и мелиоративных машин и получил название «Дормаш».

БелАЗ 7540 В 1958 в его цеха с МАЗа (Минского AWтомобильного завода) была переведаена сборка самосвалов МАЗ-525 грузоподъемностью 27 тонн, и завод получил свое нынешнее имя — «БелАЗ».

БелАЗ 7555 В 1960 на заводе приступили к проетированию принципиально новой консрукции самосвала для разработки полезных ископаемых открытым способом, и в 1961 был выпущен его первый опытный образец — БелАЗ-540 (серийное производсвто с 1965).

БелАЗ 74212 В 1962-1968 годах на заводе были созданы AWтомобиль-самосвал БелАЗ-548 грузоподъемностью 40 т, AWтопоезд БелАЗ-548В грузоподъемностью 65 т, дизель-троллейвоз БелАЗ-524 грузоподъемностью 65 т, одноосный тягач БелАЗ-531 с двигателем 265 квт (360 л.с.), AWтомобиль-самосвал БелАЗ-549 грузоподъемностью 75-80 т.

БелАЗ 7513 В 1978 году завод приступил к серийному производству самосвала БелАЗ-7519 грузоподъемностью 110 тонн, начал выпуск аэродромных тягачей для буксировки самолетов с взлетным весом 100 и 200 тонн.

БелАЗ 7530 В 1983 году было начато серийное производство самосвала БелАЗ-75211 грузоподъемностью 170 тонн. В том же году был собран тысячный самосвал БелАЗ-549.

БелАЗ 75601 В 1990 году был выпущен самосвал грузоподъемностью 280 тонн.

В 1994 году на предприятии приступили к выпуску самосвала БелАЗ-7555 грузоподъемностью 55 тонн.

В 1995 году Белорусский AWтомобильный завод был преобразован в производственное объединение «БелАЗ».

В 1996 году на предприятии приступили к выпуску самосвала БелАЗ-75131 грузоподъемностью 130 тонн — головной модели семейства самосвалов с электромеханической трансмиссией.

В 2004 году в состав объединения «БелАЗ» вошел Могилевский AWтомобильный завод (МоАЗ).

В марте 2004 на Кедровском угольном разрезе ОАО «УК «Кузбассразрезуголь» был открыт первый в России сервисный центр БелАЗа. Центр осуществляет все виды ремонта большегрузных AWтомобилей по оригинальной технологии «БелАЗа», обслуживая не только в Кузбассе, но и в других регионах. Кроме того сервисный центр напрямую реализует запчасти, узлы и агрегаты, позволяя отказаться от услуг посредников.

В январе 2006 года на заводе был собран карьерный самосвал БелАЗ-7560 грузоподъемностью 320 тонн с классической колесной формулой 4х2. Вес машины — 250 тонн, высота — 7,2 метров, длина — 13 метров, ширина — 11 метров, двигатель мощностью 3,6 тысяч лошадиных сил.

Ежегодно более тысячи машин, предназначенных для разработки месторождений полезных ископаемых открытым способом, а также для строительства крупных инженерных сооружений, сходят с конвейеров предприятия.

- ВКонтакте

- РћРТвЂВВВВВВВВнокласснРСвЂВВВВВВВВРєРСвЂВВВВВВВВ

- Telegram

- Viber